Промышленное оборудование для флокирования. Флокирование как бизнес. Он бывает разным

Флокирование как бизнес может быть достаточно перспективным. Тема эта интересная, не очень распространенная, однако вызывающая к себе интерес у потребителей. Редко кто, сталкиваясь с необычным по фактуре, мягким, приятным на ощупь покрытием, не потрогает его рукой и не задумается – а как это сделано? При ближайшем знакомстве оказывается, что производство не так и сложно, оборудование для флокирования стоит относительно недорого, при невысокой себестоимости материалов, учитывая необычность, продавать результат можно с хорошей прибылью. А если выгодно – можно начинать!

Но, прежде чем делать ставку на флок, нужно разобраться во всех тонкостях этого дела. Не вдаваясь глубоко в технологию, попытаемся выяснить, что нужно для того, чтоб бизнес оказался успешным.

Первое, о чем нужно подумать, это как мы будем позиционировать свою услугу – как творческую, дизайнерскую, или как ремесленническую, сродни отделочным работам. От этого зависит конечная стоимость готовой продукции для потребителя, требования, которые предъявляются к ее качеству, и плановое количество работы в день.

Дело в том, что если делать флокированными, например, элементы одежды, дизайнерской обуви, сувенирной продукции, наносить ворсистые рисунки на кожгалантерею, флаконы для косметических средств, картины, оформлять бутылки, елочные украшения или цветочные горшки, - для этого, в первую очередь нужен художник. Технологический процесс может освоить любой усидчивый и внимательный человек, но вот сделать рисунок красивым, гармонично сочетающимся с изделием, на которое он наносится – тут нужен художественный вкус и умение рисовать. Идеально, конечно, если творец сам воплощает свои идеи в жизнь, но чаще бывает, что использовать высококлассного дизайнера на работах по нанесению рисунка экономически просто нецелесообразно.

Если во главу угла ставить покрытие флоком больших поверхностей (обоев, внутренних поверхностей выдвижных ящиков в мебели, столов для бильярда и настольного тенниса, облицовку салонов автомобиля или яхты, полов и стен в студиях звукозаписи, требующих повышенной звукоизоляции), – здесь нужны другие специалисты, тут важнее аккуратность и ответственность, чем художественные умения.

Делать мастерскую из собственной квартиры (даже если решили, что нанятых сотрудников не будет, а весь процесс от поиска заказчиков до изготовления готовых покрытий владелец бизнеса будет выполнять сам) не стоит. Дело в том, что здесь используется клей и специально обработанные вискозне, полиамидные, акриловые, полиэфирные и другие волокна, которые пригодны для электрофлокирования. Поэтому помещение должно быть хорошо проветриваемое, а работать нужно в специальной защитной одежде. Кроме того, в помещении не должен быть слишком сухой воздух, иначе ворс пересыхает и неправильно ложится. В принципе, вполне может подойти гараж или склад.

Перечень оборудования, которое необходимо приобрести , определяется в зависимости от того

направления, которое избрано изначально. Однако, как правило, в него входит собственно электрофлокатор (стоимость около 400 $), воздушный компрессор (200 - 500 $), инфор-красная сушка (200 - 1500 $), камера для 3D флокирования (250$),шелкотрафаретный станок (200 - 500$), а также краскопульты и наборы малярных инструментов и ракелей. Это оборудование может быть использовано как в небольшой мастерской, так и на достаточно крупном производстве. Не стоит бояться, что с развитием бизнеса придется регулярно закупать новые технические приспособления, они служит очень долго и быстро окупают себя.А вот придется закупать регулярно – так это расходные материалы. В первую очередь, это собственно флок и клей, который служит основанием для его нанесения. Ориентировочная цена клея – 20 $ за килограмм, а цена на флок – от 35 $ за такое же количество. Нужно иметь ассортимент цветов ворса – не менее 7 - 10 наименований, а если направление бизнеса – декоративное оформление, то и больше. В общем, для начала работы нужно потратить около 300 $ на материалы. Какую-то часть придется истратить на пробные работы, пока мастер приобретет устойчивые навыки работы с оборудованием и уловит все тонкости технологии. Потом закупки осуществляются в зависимости от объемов запланированной работы.

Расход материала на 1 м2 составляет ориентировочно 180 г флока и 180-200 г клея, то есть стоимость материалов на обрабатываемый квадратный метр составит около 10 $. К этой сумме нужно прибавить затраты на оплату труда дизайнера и мастера, аренду помещения, амортизацию оборудования и расходы на маркетинг и рекламу. Но при промышленных масштабах эти расходы покажутся незначительными, а при изготовлении дизайнерских штучек стоимость работы оценивается в несколько раз выше себестоимости.

Дело в том, что расчет цены для покупателя идет не за квадратный метр, а за квадратный сантиметр, и его стоимость в зависимости от региона, сезона, художественной ценности, оригинальности и спроса может составлять до 0,5 $ за см2 (а в квадратном метре 10000 кв. см!). Но даже без учета работы дизайнера, например, стоимость флокирования одного салона автомобиля составляет в среднем около 500 $ (чуть больше или меньше в зависимости от модели).

Поэтому можно сказать уверенно, что такой вид бизнеса, пока он еще не очень распространен и востребован, при грамотном подходе может стать очень выгодным. Особенно в преддверии Нового года, когда повышается спрос на сувениры, игрушки, милые необычные пустячки, вполне возможно попасть в струю и начать свое новое дело!

Флокирование. Покупка прибора для флокирования (флокатора)

Действие флокатора заключается в придании частицам флока электрического заряда и выбросе их на поверхность. Это происходит благодаря встроенному в прибор излучателю высоковольтного напряжения. Агрегаты для создания флоковыхповерхностей бывают промышленные и ручные. Для небольшого бизнеса чаще используют ручные флокаторы. Они подходят для работы с любыми поверхностями и стоят при этом намного дешевле промышленных. Идеальными характеристиками ручного флокатора являются: максимальное напряжение 70кВ, сила тока 20-25 микроампер.

Некоторые производители повышают данные показатели, подчеркивая при этом, что у их моделей повышенная производительность. Действительно скорость вылета частиц в этом случае повышается, однако они не успевают получить заряд, из-за этого вылетают хаотично и оседают на поверхности, толком не закрепившись. Следовательно, плотность забивки страдает, покрытие получается неоднородным – либо с проплешинами, либо с комками. К тому же в этом случае значительно повышается расход материала.

Хороший флокатор не нужно встряхивать, чтобы он работал . Наоборот, движения при работе с ним должны быть плавные, тогда флок ложится равномерно, создавая бархатистую поверхность. Исключение составляют те случаи, когда работу приходится проводить, держа прибор для флокирования «вверх ногами», когда флок не попадает на излучатель. В таких случаях флокатор действительно необходимо иногда встряхивать. Также стоит обратить внимание на размер бункера. Если вам приходится наносить покрытие в труднодоступные места, например, внутрь сейфа, удобнее будет работать с бункером маленького размера. При обработке больших площадей пригодится большой бункер. От материала, из которого сделан излучатель, также зависит плотность набивки. Лучше всего, если он сделан из алюминия.

Дополнительным плюсом прибора для флокирования будет возможность работы от аккумуляторов, таким флокатором работать гораздо удобнее, чем моделями, работающими от сети. Также, учитывая, что прибор все-таки ручной, стоит обратить внимание на его вес. Также к дополнительным, но не обязательным, характеристикам можно отнести наличие регулировки мощности. Чтобы сделать правильный выбор, нужно исходя из своего бюджета, изучить характеристики представленных моделей и отзывы флокировщиков, которые имели с ними дело.

Флокирование. Подготовка рабочего места

Помещение, в котором будет работать флокировщик, должно быть достаточно просторным. Из-за токсичности используемых в процессе работы материалов желательно создать принудительную вентиляцию.

Качество флокирования зависит от влажности воздуха внутри помещения, идеальной считается влажность 50-60%. Также плюсом будет, если в помещении будет поддерживаться постоянная температура около 20-25?С. По соображениям безопасности в помещении обязательно должен быть порошковый огнетушитель.

Основным рабочим местом при флокировании является стол, поэтому его необходимо оборудовать в первую очередь. Для удобства работы высота стола должна быть около 1м.

Площадь его поверхности определяется характером изготавливаемых изделий. Если это статуэтки, цветочные горшки или другие небольшие предметы, то размер столешницы может быть примерно 1м в длину и 0,6м в ширину. Если же планируется отделка флоком, например, салона автомобиля, то габариты должны быть не меньше 1,6м в длину и 1м в ширину. На таком столе поместится любая деталь авто, включая потолок. Для сокращения потерь флока, который разлетается в процессе работы, на столе можно сделать бортики.

Для этого на столешницу с 3-х сторон прибивают рейки высотой около 0,3м. Такая высота наиболее оптимальна, ее хватит для задержки основной массы частиц ткани и, при этом, она не будет мешать, даже если в процессе работы придется перемещаться вокруг стола.

При работе с флокатором не стоит забывать о безопасности , поэтому обязательно нужно заземлить стол . Для этого его накрывают оцинкованным листом, который соответствует размеру столешницы, и от него отводят медный или алюминиевый провод, сечением около 0,5см, соединяя второй конец с контуром заземления (для этих целей нельзя использовать радиаторы и водопроводные трубы).

Затем весь стол, включая бортики, покрывают плотным полиэтиленом. Это делается для удобства работы – стол будет легко очистить от клея, частички флока не будут застревать в трещинах.

Стол следует поставить так, чтобы к нему можно было подойти со всех сторон, кроме того он должен быть хорошо освещен. Прибив полку под столом можно организовать место для хранения флокатора и прочих инструментов. Помимо стола потребуется место для сушки изделий. Для этих целей можно использовать стеллажи или полки. Их размеры зависят от объема работ и размера изделий. При больших объемах производства или при работе с некоторыми адгезивами может потребоваться принудительная сушка. Тогда необходимо оборудовать сушильный шкаф. Для этого собирают каркас шкафа с полками, а внутрь помещают обогреватель. На этом организация рабочего места закончена, теперь можно приступать к работе.

Флокирование. Подготовка флокируемой поверхности

Подготовка флокируемой детали в первую очередь зависит от самой детали, а точнее от материала из которой она изготовлена.

Рассмотрим варианты:

1. Деревянные и гипсовые поверхности . Такие изделия следует грунтовать, так как у них есть много пор. Не грунтовать изделие можно, но если оно не превышает размер 10Х10 см. Грунт можно использовать любой, но только, чтобы потом клей был совместим с данным грунтом.

Поверхности лучше всего грунтовать пентафталевыми эмалями. Из выпускаемых на сегодняшний день наилучшей считается краска ПФ-226 коричнево-желтого цвета. Для того, чтобы убрать желтизну из данной краски в нее добавляют ПФ-115 черную в пропорциях с ПФ-226:Пф-115 как 3:1. Для равномерного нанесения не следует брать краску, которая уже долго храниться, так как растворитель улетучивается и сама краска становится вязкой, что значительно усложняет процесс. Но если нет другого варианта, то такую краску можно разбавить уайт-спиритом.

Слишком жидкая краска тоже не есть хорошо – она является плохой основой для флоко. Поэтому немало внимания уделяется вязкости! 40-50 она должна составлять по вискозиметру. Такая краска будет хорошим грунтом и даже при повторном нанесении станет хорошим клеевым составом для флока. Но прежде чем наносить второй раз, нужно дождаться когда грунт полностью высохнет. Если флокировать будете ламинированные поверхности, то такие изделия не нуждаются в грунтовке.

2. Изделия из оргстекла и пластмассовые изделия . Такие изделия перед тем, как наносить клей, нужно тщательно потереть моющим составом от жировых загрязнений, мигрирующих в процессе хранения изделий к поверхности составляющих пластмассы. В качестве обезжиривающего средства можно воспользоваться тринатрием фосфатом. Его следует растворить в теплой воде в соотношении 5:1литру. Сам процесс обезжиривания можно делать окуная изделие или при помощи ветоши. Перед нанесение клея и флока поверхность должна быть полностью сухой.

3. Металлические изделия . Такие изделия нужно обезжиривать также уайт-спиртом или скипидаром. Поверхности большого размера рекомендуется грунтовать как и в случае с пластмассовыми изделиями.

4. Стеклянные поверхности . Данные поверхности, аналогично, как и пластмассовые следует обезжиривать моющими средствами.

Флокирование. Нанесение флока

Нанесение флокового покрытия производится после проведенной подготовки поверхности и непосредственно самого флока.

Краска или клей наносить следует ровным слоем на поверхность изделия, которое выбрали, без подтеков и наплывов. Также требуется заранее определиться каким способом наносить флок.

Чтобы флоку не было сложно воткнуться в клей и чтобы на поверхности самого изделия не образовалась пленка из клея с поверхностным измененным натяжением, нужно начинать флокирование не позже 3-4 минут после того, как нанесли клей.

На рисунке можно увидеть два разных результата: результат флокирование в течении 3-4 минут после нанесения клея и результат в течении 10 минут.

|

В результате видно, что:

Ворсинка крепко сцепилась с пленкой полимерного связующего после отвержения и соответственно глубоко проникла в слой клея;

Ворсинка закрепилась ненадежно, так как проникла лишь в небольшую часть своей поверхности, и скорее всего при дальнейшей эксплуатации изделия она выпадет.

Процесс флокирования предусматривать, что после первого раза необходимо сдуть не закрепившиеся ворсинки при помощи пылесоса, а после опять повторить процедуру, т.е. флокирование изделия, но только без нанесения клея. Такой процесс позволит новым ворсинкам занять свободные места в слое клея. В том случае, если выбранное изделие имеет сложную конфигурацию, процедуру флокирования можно повторять еще раз.

В зависимости от режима сушки клея, который был выбран, нужно проводить и сушку самого изделия. После завершения процедуры, нужно дождаться, когда изделие (клей) полностью высохнет и лишь тога осуществлять контроль качества, чистку и упаковку.

Флокирование. Сушка детали

Сушка производимых деталей методом флокирования определяется в зависимости от выбора одного из трех видов производства.

Рассмотрим по порядку каждый из них.

Первое

- это производство малотиражное, сюда войдут единичные изделия, к примеру, части при отделке автомобильного салона

.

Для данного метода производства характерно обычное нанесение клея на основе растворителей, с помощью кисти или валика. Следует отметить, что клей должен очень медленно высыхать. Само флокирование производится с помощью ручного флокатора.

Сушка данных изделий проводится в открытом помещении при поддержании комнатной температуры в течение суток.

Второе

– это производство среднего тиража изделий, к примеру, покрытие флоком бутылок

.

Здесь производство начинается таким же методом нанесения клея, но неплохо также выполнять окунание, что позволит использовать специальный клей с временем высыхания до пяти минут. Флокирование производится как вручную, так и в камере для объемного флокирования.

Сушка при таком методе также возможна открытая при комнатной температуре или же с использованием сушильного шкафа.

Третье

– это многотиражное производство, здесь примером послужат футляры и специальные коробочки для ювелирных украшений

. Метод нанесения водно-дисперсионного клея лучше всего использовать распыляющий. Флокированиепроизводится на стационарной флок-машине.

Сушку таких деталей следует проводить в специальной проходной печи.

Самыми лучшими условиями для проведения процессов флокирования в помещениях являются: уровень влажности, составляющий 50-60 процентов с температурой 25 градусов. Что бы контролировать и поддерживать такие условия, лучше всего использовать в помещении специальные приборы.

Результат флокирования.

|

Технология флокирования становится все более популярной с каждым днем. Ведь всё новое - это хорошо забытое старое! Под флок попадает все что бросается в глаза, начинается все конечно с домашних предметов интерьера! Не исключение и эти замечательные бутылки, которые после обработки флоком, стали дороже как минимум в несколько раз! А вживую, данные предметы, выглядят еще более привлекательными! И к слову сказать, эту работу выполнил наш друг, который только начинал на тот момент осваивать технологию флокирования! Мы желаем ему успехов в данном бизнесе! |

||

|

Прибор: Ручной флокатор РФ-У03 Материал: Флок Италия - 1 мм, Клей Тубикол |

|||

Флокирование. Необходимое оборудование для начала бизнеса

Флокирование – это технология создания на различных поверхностях бархатистой оболочки. Эта бизнес-идея пока не получила широкого распространения. Но флокирование телефонов, автомобильных панелей, ноутбуков и сейфов пользуется спросом. Это модно, эстетично и достаточно современно.

С помощью флокирования можно создавать эксклюзивные бутылки, сувениры и другие необычные предметы.

Для организации производственного процесса необходимо приобрести ручной флокатор и расходные материалы – флок и клей. Также надо иметь производственное помещение с рабочим столом и стеллажами, имеющее заземление. Комнатная температура в помещении должна быть постоянной при влажности не более 75%.

Флокатор.

Для электростатического флокирования можно воспользоваться ручным флокатором (например, У02М). В его комплектацию входит высоковольтный генератор, сетевой адаптер, бункер для флока и сетки бункера. Лично у меня РФ-У03, покупал я его за 11 000 российских -

, сейчас он уже может подорожал.

Клей.

Первый этап работы – это нанесение на изделие клеевой основы. Для высокого качества флокирования используют клей немецкой фирмы СНТ, который обладает высокой электропроводностью. На изделие его наносят кисточкой (в некоторых случаях применяется полное погружение в клей). На клеевой слой с помощью флокатора напыляется флок.

Флок.

Для флокирования изделий обычно применяют полиамидный флок длиной 0,5-1 мм. Достигать цветовой гаммы, желаемой заказчиком, можно путем смешивания нескольких цветов. Их совместимость, пропорции и получаемый оттенок определяют экспериментальным путем. Излишки просыпанного на рабочем столе флока можно использовать повторно, засыпая его в бункер флокатора.

Флок хранится в темном помещении в плотно закрытой таре, так как при замерзании, нагревании и намокании он приходит в негодность.

Средний расход флока составляет 150-200 гр. на 1 кв. м.

Готовые изделия должны сушиться в течение суток, для чего потребуются специальные стеллажи.

Предположим, человек никогда не флокировал, но сразу хочет купить автомат для флокирования. Сразу предупреждаю, ЕСЛИ НЕ ЗНАЕШЬ, ЧТО ТАКОЕ РУЧНОЙ ФЛОКАТОР, НИКОГДА С НИМ НЕ РАБОТАЛ – НЕ СУЙСЯ В ПРОМЫШЛЕННОЕ ОБОРУДОВАНИЕ. Ничего путного не получится у человека, который вдруг купил автомобиль Формулы – 1, но никогда не водил машину. В первом же повороте он убьется на х..р. Ничего путного также не получится у человека, который ни разу не флокировал и не видел этот процесс. Он просто не поймёт, для чего промышленное оборудование и как оно работает с флоком; и не потому, что он тупой, а потому, что ТАК ПРОИСХОДИТ ВСЕГДА. Он, не зная нюансов работы, испортит оборудование или, что хуже, получит травму.

Какие бы вопросы человек не задавал, всё впустую. И потому дальнейшее повествование, только для людей с опытом работы во флокировании. Остальным – покупать ручные флокаторы, читать предыдущие статьи, учиться, потом добро пожаловать обратно.

Особенная просьба к промышленникам, у которых есть какое-то оборудование для полиграфии, шелкографии, какие-либо конвейеры, поточные линии, серийное производство и т.д., идти тем же путём, что и остальные, ничего не стесняясь, и не представляя себе, что наличие опыта или денег спасёт вас в данной ситуации. НИЧЕГО У ВАС НЕ ПОЛУЧИТСЯ. Опыт конечно важен, но опыт должен быть во флокировании, а денег сейчас у всех полно, не знают куда девать. (Вон уже 1-комнатный хрущ стоит столько, сколько дом на 200 кв.метров в Германии в 40 км от Берлина.)

КРАТКИЙ ЭКСКУРС В ИСТОРИЮ.

В 1978 Maag(Германия) и Aigle(Италия) были на пике конкуренции в Европе по сбору оборудования для флокирования. Именно в этом году Maag делает «ход конём», представляя свой ручной флокатор ERO-FLOCK 70kV. Изначально ручной флокатор не был предназначен непосредственно для ручного флокирования в сегодняшнем его понимании, а являлся вспомогательным устройством для промышленных флокаторов. Точно так, к примеру, в комплекте с двухметровым каландровым термопрессом идёт нынче термопресс поворотный 60*40 см для проведения экспериментов с различного рода материалами. И, допустим, при покупке мельницы, в комплект с ней рекомендуется приобретать лабораторную мини-мельницу для экспериментов с зерновыми культурами разных классов и сортов.

Изначально ручной флокатор был изготовлен для проведения работ в целях оптимизации работы с промышленными флокаторами. Но позже обнаружилось, что спрос на ручные флокаторы тоже имеет место быть. Это нисколько не испугало Maag, они просто сделали ещё два дополнительных бункера на свой флокатор, и начали продавать его как отдельную единицу. Стоил он очень дорого, хотя при покупке автоматической флокировочной линии ERO-FLOCK иногда шёл в подарок. Бункеры были сделаны настолько удачно, что практически все серьёзные производители флокаторов либо покупали бункеры у Maag, либо делали свои весьма похожими на оригинал. Что было далее, расскажу как-нибудь в другой раз. А сейчас просто запомните, что ручной флокатор просто необходим для ознакомления с промышленным флокированием и знакомства с процессами и нюансами работы. Даже в 1978 году это понимали.

Я очень рад, что в Италию приехал, будучи знакомым с оборудованием, в отличие от моих посещений польских и венгерских малых предприятий. Из всего оборудования, что я видел, общее, что сразу бросилось в глаза, только одно – немецкий Electrostat от Maag. Везде стоял именно он (в Италии, Чехии, Польше, Венгрии, конечно в Германии. Но в Италии он стоял под маркой Aigle). Сразу отвечу на вопрос, который просто напрашивается: Какое оборудование лучше – Maag или Aigle? Хороший вопрос, дорогие читатели. Но ответ будет простым. Всё, что касается пневматики, лучше у итальянцев. Всё, что касается механики, продуманней и качественней у немцев. Да и разные они автоматы производят по своим функциям. О функциях позже.

Всё у итальянцев было на виду, никого они не стесняются, всем оборудование показывают – только не включают. Включали как раз только в Польше и Германии; и то в Польше мы просто попали под заказ. А в Германии мы друг друга не понимали, так как немецкого я не знаю, и они решили всё-таки запустить карусель многоцветного флокирования для того, вероятно, чтобы я что-то понял по-немецки.

И всё-таки рассмотреть всё и даже сфотографировать нужные мне узлы удалось только в Италии. Человеку, который собирается сам производить оборудование, естественно очень хочется воспользоваться чужими наработками. Electrostat мы всё же купили в Германии. И я честно сказал, что хочу его разобрать и собрать такой же. Но они не поняли, так как я сказал это по-английски. Очень мне не хотелось самому изобретать пульт управления, и меньше всего мне хотелось экспериментировать с пневматикой, так как там нужны очень точные размеры, а размеры зависят от многих параметров, которые в свою очередь зависят от изделия. Итальянцы же с пневматикой очень дружат, сделано всё настолько грамотно, что и улучшать-то и комментировать нечего. Спасибо им огромное за тёплый прием.

Промышленное оборудование для флокирования элементарно. Говорю со всей ответственностью, что могу лично собрать любого робота, который будет брать деталь, флокировать её, сушить, чистить и запаковывать (можно даже сделать такого который будет плевать на упаковку и протирать локтем, чтобы блестела). Роботов вообще (в готовом виде) продаётся столько, что хоть пруд пруди. Позвоните в FESTO в Москве, приезжайте туда или зайдите на сайт. У них сотни готовых роботов для различных видов деятельности продаётся, которые уже проверены, запрограммированы и настроены. Осталось только вставить флокатор (большой или маленький, щеточный или пневмо). Ничего нет сложного, работают как часы. И когда это всё объясняешь человеку с улицы, он не верит. Но это так, подписываюсь под каждым словом. Этих роботов уже миллионы на всех предприятиях, их полно, нужно только найти для них применение. В Европе уже давно поняли, что платить рабочему не выгодно, выгодно поставить робота. Их уже несколько десятков лет ставят, они делают всё, они надёжные, они ПРОДУМАННЫ. Дело только в цене. Готов ли ты, уважаемый российский промышленник, платить за этого робота?

Давайте всё по порядку. Промышленные флокаторы (высоковольтная их часть) – вещь особенная, требующая концентрации внимания клиента, требующая обученного персонала. Если, например, с ручным флокатором можно поставить какого-то необученного человека и сказать ему, что следует зафлокировать, в каком количестве и сколько он за это получит, то с промышленным оборудованием такой номер не пройдёт. Потребуется некоторое время, чтобы обучить работника.

С ручными флокаторами вопрос персонала вообще, на моей памяти, ни разу не стоял. Человек приходил с улицы, ему показывали, что требуется делать, демонстрировали процесс, и он выполнял задачу. Таким нехитрым образом работает несколько наших клиентов в Москве. Я не знаю, как обстоят дела в регионах, но рост знакомых нам фирм, занимающихся флокированием, состоит в том, чтобы увеличивать количество ручных флокаторов и количество рабочих. Наиболее показательным в этом случае будет пример работы общества глухих в Москве, которое имеет в производстве 20-25 флокаторов и выпускает флаконы для шампуней, гелей или для другой какой-то жидкой продукции. Собственно подход этот грамотный. Крупнейший производитель гипсовых фигурок из Нижнего Новгорода имеет в своём производстве около 50 флокаторов и совсем не парится о приобретении какой-либо промышленной линии. Хотя, на мой взгляд, 50 флокаторов в производстве – это уже перебор. При таком обширном росте уже логичней переходить на оборудование для флокирования, управлять которым могут 2-3 человека.

Высоковольтная часть – это тема отдельной статьи. Отмечу, что этот узел изначально нами изучался с особой тщательностью. Были громадные эксперименты, позволить которые себе может не каждая фирма. В процессе анализа участвовала огромная масса людей, было потрачено огромное количество денег и времени. О результатах вы скоро узнаете бесплатно на этом сайте.

Чтобы внести ясность в дальнейшее повествование, напишу коротко, из чего состоит линия для флокирования. Итак:

- Клеенанесение. (Не просто «клеенанесение», а КЛЕЕНАНЕСЕНИЕ СПЕЦИАЛЬНОГО КЛЕЯ ДЛЯ ФЛОКИРОВАНИЯ). Соответственно с другими клеями оно может и не работать. Но и клеев для флокирования не один десяток. Потому аппарат клеенанесения подбирается под изделие, которое нужно флокировать. Понимаете? Всё усложняется. Автоматы для клеенанесения не дешёвые; ваш переход от одного вида изделий на другое может вам не дёшево обойтись. Чтобы чётко определиться, необходимо поработать с каким-то клеем, необходимо опробовать разные изделия, которые в будущем вам придётся покрывать флоком, сопоставить результаты. БЕЗ РУЧНОГО ФЛОКАТОРА НИЧЕГО НЕ ПОЛУЧИТСЯ.

- Флокирование.

Флокирование может быть: ручное, пневматическое, щеточное, в камере, снизу вверх, сверху вниз и т.д. Не забывайте о согласованности действий аппарата для клеенанесения с действиями аппарата для флокирования. При смене оборудования одного действия, последует модернизация оборудования второго действия, или замена обоих. Если кому уже стало грустно, прошу перейти с этой статьи на более оптимистичные. Вообще дальше читать человеку далёкому от флокирования не нужно – этому человеку нужно сперва прочитать ранние статьи о флокировании на этом сайте. Через год-два можно вернуться и снова прочитать этот текст.

Впрочем, есть утешительная новость: если автомата для клеенанесения нет, то недостаток всего один – скорость работы падает до ручного варианта. Таким образом, два-три человека с ручными флокаторами легко будут успевать покрывать флоком изделие, пока наносится клей. Ваш конкурент, у которого несколько дешёвых работников легко вас обгонит и перегонит по качеству с ручными флокаторами. Страшно? Это только начало. - Сушка и чистка. Причём сушка и чистка флокированного изделия взаимосвязаны. Либо это сушка, потом чистка, либо наоборот: чистка, а потом сушка. Всё зависит от задачи, которая стоит перед клиентом. Также сушка и чистка зависят от изделия и собираются под изделие. Сушка и чистка должны быть взаимосвязаны с оборудованием для клеенанесения и флокирования. Замена первых двух приведёт к замене или модернизации последующих цепей линии.

- Подача и снятие изделия. Это уже излишество. Оно, конечно, устраняет рабочие руки, но стоит не дешево. Зато оно самое простое в исполнении, так как готовых роботов уже столько, что можно собирать «железного человека» у себя в гараже, осталось только термоядерный реактор придумать и готов Терминатор. Здесь нужно учитывать одну составляющую – эксплуатационные расходы. Мало купить робота, нужно его установить, подключить и, иногда, ремонтировать. Если у вас нет специалиста в штате, то следует хорошенько всё просчитать.

- Упаковка-распаковка изделия, транспортировка его по линии, сбор опавшего флока и автоматическая подача флока в бункер – дополнительные опции, полезные, но не дешёвые. Чтобы не отвлекаться от главного, мы эти опции пока обделим вниманием.

Нужно различать способы флокирования в промышленном оборудовании.

Просто необходимо при выборе промышленного оборудования представлять себе, как будет происходить процесс флокирования. От вашего выбора многое зависит: производительность, окупаемость, чистота в помещении, расходы на обучении персонала, расходы на обслуживание оборудования и его ремонт и много другое. Тот человек, который станет оценивать весь процесс более основательно, выиграет у другого, который купил первый попавшийся образец, не вникая в процесс производства. Соответственно, первый будет конкурентоспособней.

Вот короткий пример нашего общения с клиентом. Очень типичный случай. Человек интересуется флокированием панели авто. Он желает такой автомат, который бы сам всё делал. Понимаете? Он хочет нажать кнопку, и автомат должен всё зафлокировать. Он ни разу не флокировал, а уже хочет приобрести автомат. Первый вопрос, который я задаю такому клиенту – как будет наноситься клей? Нужно ведь понимать, что флокирование – это клеенанесение, а потом флокирование. Потом приходится объяснить человеку, что клеенанесение-то бывает разным. Различные автоматы для клеенанесения по-разному стоят, по-разному применяются. Автоматы для клеенанесения – это не наш профиль. Наш профиль – флокирование. Рекомендации можем дать, посоветовать фирмы, даже купить для клиента нужный автомат для клеенанесения. Но производить в ближайшем будущем автоматы для нанесения клея мы не планируем. Есть очень дорогие сопловые американские аппараты, есть китайские, есть неплохие итальянские и немецкие станки. Всё зависит от материального положения клиента, и его запросов по качеству. Автомат по нанесению клея на панель авто – это практически автоматическая окрасочная станция. Можете представить себе, сколько она будет стоить. Поэтому уже не получится у простого салона по тюнингу автомобилей флокировать серийно панели авто – денег не хватит. Вот флокировать бутылки или горшки для цветов – это можно. Тут не нужно качественного клея, и наносить клей можно элементарно – окунул в ведро с клеем и всё. С панелью автомобиля иное дело. Тут нужно качество. Вот вам пример разных задач. Такое общение с клиентами происходит очень часто, просто необходимо было написать этот абзац, чтобы направить мысли будущего флокировщика в продуктивное русло.

Часто клиент предлагает опустить автомат для клеенанесения и сразу перейти непосредственно к флокированию. Но ведь автомат для флокирования будет опережать нанесение клея вручную. Понимаете? Зачем тогда автомат для флокирования, если всё равно скорость работы будет замедляться клеенанесением? Ручным флокатором можно тогда флокировать вполне себе успешно. Не устраивает скорость – возьмите два флокатора и с обеих рук наносите флок. Я так делал, ничего необычного в этом нет.

Что происходит в бункере промышленного флокатора?

Есть просто камеры, в которых нет электронной составляющей, и они служат ни чем иным, как ограничителем потерь флока. Есть камеры, которые используются для зарядки флока, и изделие в такие камеры не помещается. Наоборот, изделие остаётся снаружи такого бункера (камеры), и флок, путём ограничения, часто сетки или окна, попадает в нужном количестве на клеевой слой. Существуют также камеры, которые имеют электронную составляющую, и изделие флокируется внутри такой камеры. Есть насадки, в которых флок протирается через сетку; некоторые насадки флокируют снизу вверх. Существуют различные камеры с пневматическим и вибрационным движением флока, а также комбинированные камеры с объединёнными способами движения флока в нужном направлении. Есть так называемые установки «чистого флокирования», в которых скорость флокирования приносится в жертву качеству и чистоте. Каждый из этих способов имеет своё назначение и применение. В каждом конкретном случае следует выбирать наиболее подходящий вариант, согласуясь со своими возможностями и потребностями.

Не так много людей, которые сталкивались с флокированием. Это направление сейчас только набирает популярность, поэтому открывать бизнес по декорированию флоком – выгодное дело. Чтобы зарекомендовать себя как хорошего подрядчика, выполняющего качественно свою работу, нужно тщательно изучить, что это, каким образом выглядит технология флокирования, какие нужны расходные материалы и оборудование.

Что такое флокирование?

Рано или поздно любого человека может посетить идея, придать индивидуальность салону автомобиля или интерьеру дома, чтобы обновить обстановку, добавить новых красок в обыденность. Не обязательно переделывать все полностью, достаточно изменить цвет или текстуру некоторых деталей. В этом случае многие прибегают к флокированию. Это процесс придания бархатистой фактуры поверхностям, с помощью материала под названием флок. Такие элементы придают элегантность, уют и роскошь обстановке, помогают создать необыкновенный чарующий дизайн, приятный не только на вид, но и на ощупь.

Флокирование используется во многих областях, например, флок можно нанести на одежду, мебель, бутылки, стены, но больше всего это направление приобрело популярность в декорировании автомобилей. Бархатная поверхность на деталях в салоне авто смотрится шикарно и придает индивидуальность. Многие автолюбители предпочитают сделать флокирование салона автомобиля еще и в тех случаях, когда нужно скрыть недостатки или повреждения на поверхностях.

Эта процедура, в принципе, осуществима в условиях гаража. Поэтому можно и подумать о том, как сделать флокирование своими руками или даже открыть собственный бизнес в этом направлении.

Открытие бизнеса на флокировании

Это направление еще не сильно распространенное, малоизвестное в широких кругах. Открыть собственное дело по флокированию перспективно: конкуренции на рынке пока не так много, спрос потребителей растет в связи с ростом интереса. Бизнесменам по флокированию доступна возможность занять пустующую нишу в своем направлении. Техника нанесения материала на поверхность простая, необходимо приобрести аппарат для флокирования, дополнительное оборудование и расходные материалы. Учитывая узкий профиль услуги и низкие цены на расходный материал, бизнес хорошо приносит прибыль.

Где применяется флок?

Перед тем, как начать действовать, следует подумать о том, в каком направлении развиваться. Вариантов применения флока много. Начните с 2-3 направлений, в дальнейшем появятся возможность и средства на приобретение дополнительного оборудования, чтобы разиваться во всех областях, где применяют флок.

И так, где применяют флокирование:

- Автомобили. Флокируют панель, крышу, двери. Особо креативные автолюбители покрывают некоторые детали экстерьера машины. В этом случае можно совместить с другими услугами по автотюнингу.

- Стены. С помощью флока делают необыкновенно красивые 3D изображения на стенах. Флокирование стен можно как дополнительную услугу добавить в перечень по внутренней отделке или декорированию.

- Мебель. Как способ восстановления потускневших или потертых поверхностей. Если присутствует подходящий ресурс, то есть перспектива развития в направлении изготовления мебели.

- Ногти. Бархатистый узор на ногтях привлекает прекрасную половину человечества. Нанесение флока на ногти рассматривается в качестве дополнительной услуги в маникюрном салоне.

- Сувениры. Украшение бутылок, рамок для фотографий, коробочек, блокнотов и другого. Особенно популярно в качестве свадебного реквизита. Можно добавить в список услуг сувенирных лавок или праздничных агентств.

- Гаджеты. Совершенно новое направление – декор планшетов и смартфонов с помощью флока. Отлично скрывает потертости и придает индивидуальность. В сочетании с другими услугами по декорированию гаджетов точно обретет успех.

Всем угодить трудно, но, выбрав, например, флокирование авто и мебели, можно уже привлечь достаточно большую публику. Чтобы начать работу с флоком, нужно сначала разобраться, как происходит эта процедура.

Технология нанесения флока

Чтобы научиться наносить флок, нет необходимости проходить обучение на специализированных курсах. Технология флокирования не сложная, но требует особой аккуратности. Этапы нанесения:

- Подготовить выбранную поверхность.

- Нанести рисунок (в случае дизайнерского флокирования).

- Промазать клеем.

- Нанести флок.

- Высушить.

Поверхность, на которую собираются наносить флок, должны быть тщательно вычищена и обезжирена. Чтобы материал ложился ровно, клей надо наносить ровным слоем. Так как он имеет прозрачную структуру, легко ошибиться с количеством, нанесенным на подготовленную поверхность. Многие флокировщики специально подкрашивают клей перед началом работы, во избежание неровностей.

Флок наносится с помощью специального аппарата – флокатора. Он создает электростатическое поле, с помощью которого ворсинки флока притягиваются на проклеенную поверхность. Чтобы закрепить результат, изделие необходимо хорошо просушить. И так, разобравшись с технологией нанесения флока, можно судить о том, какое оборудование понадобится, чтобы открыть собственный бизнес на флокировании.

Необходимое оборудование и расходные материалы

Для того, чтобы старт бизнеса был успешным, лучше закупить качественное современное оборудование. Оно обязательно само себя окупит со временем, зато не возникнет проблем с недовольными качеством клиентами. Для флокирования понадобятся:

- компрессор;

- клей;

- флок для флокатора;

- сушка;

- другие расходные материалы.

Сам флокатор бывает разных видов. Для начала можно купить флокатор ручной, но в дальнейшем, при развитии бизнеса, лучше купить стационарный аппарат. В комплект к любому флокатору также входит генератор (для образования электростатического поля), адаптер, отсек для флока – бункер и сетка. В дополнение к стандартному набору можно приобрести еще несколько бункеров разного размера. При работе с таким аппаратом, как ручной флокатор обязательно требуется заземление, так как идет работа с открытым электричеством.

Клей нужно подбирать в зависимости от той поверхности, с которой будут чаще производиться работы. Например, если необходимо декорирование салонов авто, то чаще придется работать с пластиком и кожей. От качества клея зависит вся работа в целом, так как на нем все держится. Поэтому на клее лучше не скупиться.

Неотъемлемая часть процесса – расходный материал, поэтому обязательно нужно купить флок для флокирования.

Он бывает разным:

- цветной;

- с длинным или коротким ворсом;

- с частицами, светящимися в темноте;

- не пропускающий воду;

- специальный для мебели;

- особый для ногтей.

На начальном этапе стоит приобрести несколько цветов универсального флока. Со временем можно научиться работать с ворсом разной длины и фактуры.

Для удобства нанесения клея и флока понадобятся также другие материалы, такие как, краски, кисти, наждачная бумага, малярные инструменты и ракели, поролон, трафареты. В процессе работы для себя можно обнаружить, что не хватает еще дополнительно каких-либо инструментов, кому с чем легче работать. В дальнейшем можно приобрести трафаретный станок, станок для нанесения 3D-рисунка флоком, и другие аппараты, расширяющие возможности бизнеса.

Перед тем, как купить оборудование для флокирования, нужно определиться с помещением, где будет происходить непосредственно сам процесс нанесения.

Как выбрать помещение?

Технология процесса подразумевает под собой необходимость отдельного помещения, так как клей имеет неприятный запах, и работа с электричеством требует заземления. Можно под помещение выбрать собственный гараж, главное, чтобы он был сухим и достаточно теплым. Для работы нужно много места, лучше выбирать более просторные помещения, желательно с вентиляцией, иначе ее придется монтировать дополнительно.

Влажность воздуха в помещении должна находиться примерно на одном и том же уровне – 50 или 60%. Это необходимо для лучше сцепки клея. Температура воздуха тоже должна быть на одном уровне – 20-25 градусов Цельсия.

В помещение не должно быть легковоспламеняющихся предметов. Для безопасности должен находиться огнетушитель. Теперь, когда оборудование и помещение выбрано, стоит задуматься о том, сколько стоит все это, на какие затраты необходимо рассчитывать.

Размер затрат на открытие бизнеса

На начальном этапе понадобится самый минимум аппаратуры и материалов, который только можно предположить. Затраты пойдут на закупку оборудования и расходных материалов, аренду помещение и найм персонала, так как в одиночку трудно и клей наносить, и флокатор держать. Другой вопрос, что должности дизайнера, бухгалтера и маркетолога можно сначала совместить в одном лице.

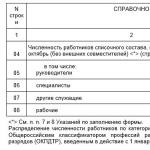

Итак, для того, чтобы открыть бизнес, потребуется:

Этот список затрат не содержит пункт аренды помещения, зарплаты персоналу и расходов на рекламу, так как является минимальным. Цена флокатора может быть выше или ниже, в зависимости от его функциональности и качества. Чтобы запустить собственное дело достаточно будет перечисленных статей расходов. Стоимость услуги можно рассчитывать с учетом того, какие материалы для флокирования были затрачены, в каком количестве, сколько труда и электричества на квадратный сантиметр ушло. В среднем, можно установить цену в 30 рублей, но варьировать ее в зависимости от сложности рисунка и поверхности изделия. Благодаря низкой конкуренции и растущей популярности, можно очень хорошо заработать на таком бизнесе.