Понятие температурного интервала обработки металлов давлением. Д. Определение температурного интервала кипения (интервала перегонки). Отчет о проведении испытания

НАГРЕВ ПРИ ОБРАБОТКЕ МЕТАЛЛОВ ДАВЛЕНИЕМ

Металлы и сплавы перед обработкой давлением нагревают до определенной температуры для повышения их пластичности и уменьшения сопротивления деформации .

Эту температуру называют температурой начала горячей обработки давлением .

Однако в процессе обработки температура металла понижается. Минимальную температуру, при которой можно производить обработку, называют температурой окончания обработки давлением .

Область температур между началом и окончанием обработки, в которой металл или сплав обладает наилучшей пластичностью, наименьшей склонностью к росту зерна и минимальным сопротивлением деформации, называют температурным интервалом горячей обработки давлением .

Различают

оптимальный (допустимый)

и технологически необходимый интервалы температур ковки, штамповки.

Оптимальный интервал определяется разностью температур начала и конца ковки, но точно установить эти температуры можно лишь на основании конкретных данных, касающихся металла (с металлургической, металловедческой и эксплуатационной точек зрения). Поэтому обычно указывают ориентировочные температуры, которые затем уточняют. Главный фактор, определяющий эти температуры, - химический состав сплава и определяемые им свойства.

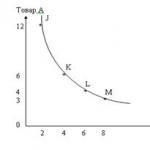

Температурный интервал обработки давлением выбирают с учетом диаграммы состояния сплавов. Сталь следует деформировать в определенном интервале температур, расположенном на диаграмме выше точки Аз и ниже температуры начала плавления. В общем случае температуру начала обработки принимают на

150...200°С ниже линии солидуса, а конца обработки - на 25…50 °С выше точки А3 (для доэвтектоидных сталей) или точки А 1 (для заэвтектоидных сталей).

Из диаграммы железо-углерод видно (рис. 22.1), что с увеличением количества углерода в стали температурный интервал обработки сужается (заштрихованная область). При этом особенно резко снижается температура начала обработки.

При нагреве металлов и сплавов выше температуры начала горячей обработки начинается интенсивный рост зерна аустенита.

Структура становится крупнозернистой , и происходит понижение ее пластических свойств. Это явление называется перегревом . Его считают дефектом, который в большинстве случаев можно устранить отжигом или нормализацией. Однако для некоторых сталей (например, хромоникелевых) исправление перегретого металла сопряжено со значительными трудностями и простой отжиг оказывается недостаточным.

При дальнейшем повышении температуры нагрева происходит расплавление легкоплавких составляющих зерен , расположенных по границам. Кроме того, окисление границ зерен кислородом, содержащимся в рабочем пространстве печи, ведет к образованию между зернами хрупкой оксидной пленки и вызывает явление, называемое пережогом и сопровождающееся полной потерей пластичности. Пережог - неисправимый брак.

Нагрев заготовок до больших температур сопровождается и другими вредными явлениями. Металл нагреваемой заготовки, соприкасаясь и химически взаимодействуя с печными газами, содержащими кислород (водяной пар и диоксид углерода), окисляется и обезуглероживается . При этом на поверхности металла образуется окалина , состоящая из оксидов железа. Угар металла при нагреве в пламенных печах достигает 3 %.

Кроме печных газов на количество образующейся окалины влияют

температура нагрева,

химический состав металла заготовки и

отношение ее поверхности к объему.

Например, при 1300 °С скорость окисления стальной заготовки в семь раз выше, чем при 850...900°С. С повышением отношения поверхности заготовки к ее объему количество окалины возрастает. С увеличением содержания углерода в стали количество окалины при нагреве уменьшается. Уменьшают окалинообразование и некоторые химические элементы - алюминий, хром, кремний.

Окалина имеет большую твердость , чем разогретый металл, поэтому износ инструмента возрастает почти в два раза. Окалина ухудшает качество поверхности; толщина ее достигает 1,5...2 мм, что заставляет увеличивать припуски на последующую механическую обработку. Одновременно с окалинообразованием происходит обезуглероживание металла - выгорание углерода с поверхности заготовки . Обезуглероженный слой металла необходимо полностью удалять при обработке резанием.

Иногда технологи снижают верхнюю границу температурного интервала ковки из-за необходимости уменьшить чрезмерное окалинообразование или обезуглероживание металла. Это снижение более значительно для крупных заготовок, поскольку при их нагреве требуется большое время выдержки в печи.

При ковке литого металла (слитков ) температура начала ковки может быть несколько повышена .

Применение ускоренного режима нагрева также позволяет повысить верхний предел температурного интервала , но во всех случаях металл должен выдерживать предусмотренные технологическим процессом деформации без трещинообразования. Если в начале ковки требуются небольшие деформации, то их можно осуществить при температурах, более высоких, чем при ковке с большими деформациями.

Нижнюю границу температур ковки , штамповки уточнить более сложно. Здесь необходимо учитывать не только состав стали (заэвтектоидная или доэвтектоидная), но и объем поковки, качество требуемого металла, наличие или отсутствие термообработки поковки, способ их охлаждения (в том числе и с использованием ковочной теплоты для термообработки и т. п.).

При установлении ковочных температур важно учитывать требования, предъявляемые к механическим свойствам металла с учетом характера эксплуатации детали.

Если для данной детали предусмотрена термическая обработка, например закалка с отпуском, то правильно выбранная температура конца ковки, штамповки (выше точки А r 3 для среднеуглеродистой стали) позволяет использовать ковочную теплоту для последующей термической обработки. Если термическая обработка не предусмотрена, то нижний предел интервала ковочных температур ограничивается условиями получения мелкого зерна. Для небольших поковок (массой до 1000 кг) температура конца ковки, штамповки может быть высокой (на 200...300 °С выше точки А r 3) или низкой (вблизи этой точки). Несмотря на то, что при высокой температуре конца ковки или штамповки зерно будет крупным, можно в результате быстрого охлаждения получить тонкое строение структуры сплава и соответствующие этому механические свойства. Высокая температура конца обработки способствует улучшению технико-экономических показателей производства (росту производительности, уменьшению расхода энергии). Необходимо подбирать такое соотношение температуры и последних деформаций, которое обеспечивало бы оптимальную структуру. При этом следует иметь в виду, что сталь, подвергнутая деформации в интервале критических значений деформации (4...10%), после рекристаллизации будет иметь нежелательную крупнозернистую структуру.

Желательно, чтобы в температурном интервале обработки давлением металл находился в однофазном состоянии. В двух- или многофазном состоянии при низкой пластичности одной из фаз возможно разрушение металла. Исключение представляют доэвтектоидные стали, которые при температурах двухфазного состояния между линиями GS и PS (см. рис. 22.1) обладают достаточной пластичностью. Эта пластичность характерна и для заэвтектоидных сталей при температурах выше 750 °С, при которых между линиями ES и SK фиксируется двухфазная структура аустенит + вторичный цементит. Цементит располагается в виде сетки по границам зерен и снижает пластичность стали. Однако после разрушения этой сетки обработкой давлением пластичность стали восстанавливается.

Ковка, штамповка среднеуглеродистой стали оканчивается выше точки А r 3 , что обеспечивает устойчивую мелкозернистую структуру стали. Для низкоуглеродистой стали (до 0,3% С) допустима более низкая температурная область конца ковки, штамповки (в промежутке между точками А r 3 и А r 1), особенно для крупных поковок. При этом окончательный размер зерен меньше, чем при завершении ковки при температуре выше точки А r 3 Для заэвтектоидной стали, у которой структурно-свободной фазой является хрупкий цементит, температура конца ковки, штамповки должна быть по возможности более низкой, а охлаждение поковок - быстрым во избежание образования цементитной сетки при высокой температуре в конце обработки. Для разрушения цементитной сетки следует оканчивать ковку, штамповку в интервале температур критических точек А rm -А ri . В этом случае перед отжигом стали на зернистый перлит нет необходимости проводить нормализацию, а для отжига можно использовать ковочную теплоту. Окончание ковки и штамповки заэвтектоидной стали как можно ближе к точке А r 1 неприемлемо для стали с большим содержанием углерода, у которой вследствие графитизации может образоваться такой брак, как «черный излом».

В цеховых условиях интервал ковочных температур иногда уточняют исходя из субъективных причин. Конец штамповки корректируют исходя из стойкости инструмента. Разогретые штампы быстро «садятся» при штамповке остывающей заготовки вследствие значительного увеличения сопротивления деформации. Иногда повышение температуры штамповки вызывается недостаточной мощностью используемого оборудования.

Как видно из графика на рисунке 22.1, максимальный интервал ковочных температур для низкоуглеродистой стали составляет -500 °С, для эвтектоидной стали - 400...450 °С, заэвтектоидной - 200...300 °С. Для высоколегированной стали этот интервал температур еще меньше. Например, для жаропрочной стали он составляет 100... 150 °С.

Интервал ковочных температур обычно уточняют в процессе следующих лабораторных исследований:

определяют пластичность стали при осадке до появления первой трещины в пределах ориентировочного интервала ковочных температур;

строят кривую изменения ударной вязкости в том же температурном интервале;

определяют сопротивления деформации при температурах ориентировочного конца ковки, штамповки;

строят график рекристаллизации металла после обработки с различной степенью деформации.

Фактически используемый интервал ковочных температур может точно совпасть с оптимальным интервалом лишь в частном случае при равенстве времени t K , затрачиваемого на ковку, штамповку, и времени t 0 остывания стали в интервале ковочных температур при данных условиях обработки. Обе эти величины могут значительно изменяться в зависимости от сложности поковки и темпа работы, зависящего от степени механизации процесса и быстроходности оборудования. Если t K < t 0 , что часто встречается при штамповке, то допустимый интервал температур не используется и технологу следует решить вопрос, за счет какой из температур сократить этот интервал. Высокий нагрев металла без достаточной его проковки не обеспечивает необходимого качества металла даже за счет регулирования скорости охлаждения, поэтому в подобных случаях, чтобы избежать дополнительной термической обработки, приходится сокращать интервал температур за счет снижения верхнего порога температуры процесса. Если t K > t 0 , то ковку осуществляют в два или большее число приемов.

Температурные интервалы для ковки и штамповки различных легированных сталей и сплавов указаны в специальной литературе и справочниках.

контрольная работа

3. Нагрев при штамповке. Температурный интервал и типы нагревательных устройств

Способность металлов и сплавов подвергаться различным видам обработки давлением характеризуется пластичностью и сопротивлением деформации. Для увеличения ковкости, то есть повышения пластичности и снижения сопротивления деформирования, обычно повышают температуру металла.

Температура нагрева для разных металлов различна. Эта температура имеет нижний и верхний пределы, между которыми находится температурный интервал штамповки, то есть область температур, при которых целесообразно проводить горячую штамповку.

Металл поковок хорошего качества получают при определенных температурах. При этом нижний предел определяется температурой фазовых превращений.

Температурный интервал объемной горячей штамповки зависит в основном от химического состава металла и от других свойств, определяемых этим составом. Температурный интервал обусловливается комплексом испытаний.

Для определения оптимального температурного интервала рассматривают изменение механических характеристик в зависимости от температуры.

Реальный металл представляет собой скопление зерен - кристаллов разнообразных размеров, форм и направлений кристаллографических осей. Подобное строение называется поликристаллическим.

Металлы и сплавы в нормальных условиях имеют кристаллическое строение. Горячая деформация поликристалла происходит в том случае, когда металл получает полностью или частично рекристаллизованную структуру. Рекристаллизация снимает упрочнение и исключает искажение форм зерен

Однако при температурах, близких к пережогу, наблюдается большой рост зерна и образование крупнозернистого строения металла - перегрев металла. Из крупнозернистого строения всегда можно получить мелкозернистое. Это приводит к крупнозернистому менее качественному строению металла поковки. Поэтому необходимо устанавливать верхнюю границу температурного интервала штамповки ниже температуры, при которой интенсивно растет зерно.

При температурах выше 1470 градусов и вблизи температуры плавления находится зона хрупкости металла - зона пережога. При пережоге кислород диффундирует внутрь металла, и окисляет границы зерен, которые при этом оплавляются, так как окислы железа имеют меньшую температуру плавления, чем сам металл. Штамповка при пережоге не возможна. Таким образом, верхняя граница температурного интервала не должна находиться ниже зоны пережога.

При температурах 750 - 800 градусов сопротивление деформированию остаётся относительно постоянным, а пластичность уменьшается. Это объясняется фазовыми превращениями, происходящими в металле. Наиболее пластичной структурой является структура аустенита. При наличии двухфазной структуры пластичность снижается. Низкоуглеродистые и углеродистые стали при температурах 1100 - 1200 С имеют чисто аустенитную структуру. Исходя из однофазности структуры и повышенной пластичности, температуру 1200 С можно принять за верхний предел температурного интервала деформации для углеродистых сталей. У высокоуглеродистой стали при 1100 С структура двухфазная: аустенит и цементит, последний образует хрупкую сетку по границам зёрен. Для пластичности стали цементитную сетку надо раздробить с тем, чтобы цементит образовал отдельные зёрна в металле поковки. При этом твёрдость и прочность металлов останутся высокими.

Верхний предел температур деформации, для высокоуглеродистой стали, целесообразно принять за 1100 С, а давление должно производится осторожно с учетом того, что пластичность снижена из - за наличия двухфазной структуры.

Нижний предел температур деформации должен находиться выше температур фазовых превращений. При установлении нижнего предела температур штамповки необходимо учитывать массу поковки, наличие или отсутствие последующей термообработки, способ охлаждения и т. д. Так при большой массе поковки и высокой температуре окончания процесса штамповки, поковка остывает медленно, и размельченное деформацией может вновь, вырасти. При малой массе поковки, до 100 кг, температура конца штамповки может быть более высокой, но из - за быстрого охлаждения, зерно не успевает вырасти и остается измельченным.

Штамповка сталей при температурах ниже 723 С приводит к упрочнению. У некоторых металлов и сплавов нет фазовых превращений. В этом случае нижний предел температур определяется именно упрочнением

Данные о температурном интервале штамповки можно найти в соответствующих справочниках.

В цехах горячей объёмной штамповки применяют полуметодические печи и печи с вращающимся подом, представляющие собой разновидность полуметодических печей.

Кроме пламенных печей, для нагрева небольших заготовок из черных и цветных металлов и сплавов применяют электропечи сопротивления. При нагреве в этих печах угар значительно меньше, чем в пламенных. Температура в электропечах поддерживается автоматически в соответствии с заданным режимом.

В электронагревательных устройствах теплота выделяется непосредственно в заготовке. Широкое распространение в промышленности нашли установки для индукционного нагрева и контактного нагрева сопротивлением. В электронагревательных устройствах скорость нагрева заготовок в 8 - 10раз больше, а угар металла в 4 - 5раз меньше, чем при печном нагреве. Практическое отсутствие окалины на заготовке уменьшает износ штампов и позволяет штамповать точные поковки. Эти установки в ряде случаев наиболее выгодно применять для нагрева заготовок под горячую объемную штамповку. Электронагрев улучшает санитарно - гигиенические условия труда благодаря отсутствию излучения и газообразования.

Установка для индукционного нагрева имеет индуктор в виде витков медной трубки, по которой циркулирует вода для охлаждения и генератор для получения токов высокой или промышленной частоты. При пропускании переменного тока через индуктор вокруг его витков возникает переменное поле индукции. При установке в индуктор заготовки, в последней, возбуждаются вихревые токи разогревающие ее.

Форма и размеры заготовок влияют на нагрев: чем меньше длина, тем быстрее нагрев. При длине заготовки большей трем диаметрам заготовки на скорость нагрева дальнейшее изменение длины не влияет.

Чем больше нагреваемая поверхность заготовки, тем больше теплоты перейдет в заготовку и тем быстрее протекает нагрев. Чем больше размеры заготовки, тем больше время нагрева вследствие того, что площадь поверхности, приходящаяся на единицу объёма нагреваемой заготовки, будет меньше.

Теплопроводность, теплоемкость и плотность заготовки влияют на нагрев.

Чем больше теплопроводность, тем быстрее отводится теплота с поверхности и передается внутрь заготовки. Чем меньше теплопроводность, тем больше температурный градиент в различных сечениях заготовки.

Чем больше теплоемкость, тем больше времени нагрева. Теплоемкость в зависимости от температуры изменяется незначительно.

Чем больше плотность заготовки, тем больше требуется теплоты для нагрева единицы объема. При нагреве возникают термические структуры напряжения, которые могут разрушить металл. Если металл достаточно пластичен, то в местах наибольших термических напряжений происходит пластическая деформация без его разрушения.

Чем выше пластичность металла, тем больше скорость нагрева. Пластичные металлы и сплавы можно нагревать быстро даже при низкой теплопроводности и большого температурного градиента. Пластичность стали увеличивается по мере нагрева при температурах свыше 600 - 700 С ее можно нагревать с большой скоростью.

горячая объемная штамповка

Автоматизация кузнечнопрессового участка

Более детально рассмотрим систему управления зоной нагревательных печей, где производится нагрев слитков по заданному режиму (рис. 3). Температура в печи замеряется тремя датчиками, расположенными в разных местах...

Горячая штамповка металла

Особенности штамповки на прессах Современные кузнечные цеха имеют большое количество кривошипных горячештамповочных прессов. Это связано с рядом преимуществ по сравнению со штамповкой на молотах...

Загрузочные устройства, параметры режима загрузки. Их влияние на технико-экономические показатели доменной печи

В мировой практике наиболее распространены модификации таких загрузочных устройств (ЗУ), как конусное загрузочное устройство...

Приводы средств механизации

Для автоматизации производства необходим расчет цикла. Исходный материал для проектирования систем управления и блокировки - цикловая диаграмма (ЦД)...

Расчет и проектирование электрической конвейерной печи

Принимаем сталь 30 Qт=Gc (t2-t1), где с=0,212Втч/кгєС G - вес вспомогательного устройства V=LBU, где U - толщина U=0,02м=20 мм V=0,3550,02=0,01м3 G=78500,02=78,5кг Qт=78,50,212 (830-400) =7...

Средние за интервал температуры вычисляются путем среднего арифметического между начальной температурой интервала и конечной равны (см. ): Парциальные давления излучающих компонентов продуктов сгорания равны (см. ): (кПа)...

Расчет рекуперативного нагревательного колодца с одной верхней горелкой.

Средние за интервал температуры продуктов сгорания и поверхностей металла и кладки равны (см. ): Произведения парциальных давлений на эффективную длину луча (см. ) равны: (кПа м); (кПа м). По номограммам (см...

Расчет рекуперативного нагревательного колодца с одной верхней горелкой.

Средние за интервал температуры продуктов сгорания и поверхностей металла и кладки равны (см. ): Произведения парциальных давлений на эффективную длину луча (см. ) равны: По номограммам (см...

Слиток с жидкой сердцевиной

Нагрев 8,5-тонным слитков. При температуре посада слитков от 900 до 930С устанавливается продолжительность первого периода нагрева с ограниченной подачей топлива согласно таблицы 1. Таблица.1. Температура поверхности слитков при посаде...

Специальные методы штамповки

В результате применения магнитно-импульсной обработки представляется возможной штамповка листовых и трубчатых заготовок толщиной до 5 мм. Размеры заготовок (диаметр, обрабатываемая площадь) обуславливаются запасом энергии установки...

Специальные методы штамповки

Существует три основных направления повышения КПД штамповки: использование энергии отраженной волны, замыкание взрывной системы и метание передающей среда, совмещение нескольких операций на одном переходе...

Технологический процесс производства профилей для нужд строительной промышленности из сплавов на основе алюминия

При прессовании профилей из алюминиевых сплавов рациональный температурный интервал прессования должен обеспечить: высокую пластичность металла...

Технология Computer-to-Plate

В настоящее время по технологии CTP изготовляют формы офсетной, высокой, флексографской и глубокой печати...

Технология обработки материалов давлением

К основным методам нагрева металла при обработке его давлением относятся: 1) радиационный; 2) конвекционный; 3) индукционный; 4) контактный (электросопротивлением); 5) в расплавленных солях (в электролите); б) электронно-лучевой...

Холодная штамповка метизов

Металл, предназначенный для штамповки, должен иметь чистую и блестящую поверхность, свободную от окалины, жировых и других загрязнений, и содержать прочно удерживаемую на поверхности технологическую смазку...

Пластичностью называется способность металла деформироваться без разрушения под действием нагрузки.

При испытании на растяжение пластичность определяют двумя величинами: относительным удлинением и относительным сужением.

Для того чтобы понять, как эти величины определяются, следует образец до испытания сопоставить с разрушенным образцом, как это сделано на рис. 22 (выше). После разрушения образец оказался длиннее, но он сузился, особенно в месте образования шейки.

Относительное удлинение определяет, на какую величину образец удлинился после растяжения по отношению к первоначальной длине.

Эта величина обозначается буквой δ (дельта) и выражается в процентах:

· l 0 - начальная расчетная длина образца в мм;

· l - конечное значение расчетной длины в мм.

Предел прочности определяется как

Относительное сужение характеризует степень уменьшения площади поперечного сечения в шейке.

Обозначается эта величина буквой φ (пси) выражается в процентах:

· F 0 - первоначальная площадь в мм 2 ;

· F -- площадь в шейке в мм 2 .

Обычно механические характеристики металла в области высоких температур , достигающих температуры плавления, определяют на специальных установках , включающих в себя нагревательное устройство, имитирующее температурный цикл сварки, и механическую часть и оснащенных регистрирующими приборами.

Подлежащий испытанию образец нагревают до температуры, при которой необходимо определить его свойства, и нагружают, записывая кривые П = f(Т).

На рис. 12.39 приведены типичные кривые, характеризующие изменение прочности и пластичности сплавов при высоких температурах. В области нагрева до температур, близких к температуре равновесного солидуса (Тс), прочность и пластичность сплавов резко падают.

Пластичность остается на весьма низком уровне в некотором интервале температур, а затем опять повышается.

Такое неоднозначное изменение свойств можно объяснить, рассмотрев процесс кристаллизации металла из жидкого состояния.

Исследуемый металл после расплавления охлаждается и, начиная с температуры Тл, в нем образуются зародыши твердой фазы. До тех пор, пока количество твердой фазы невелико, металл находится в жидко-твердом состоянии, пластичность расплава практически не отличается от пластичности жидкости, так как кристаллы твердой фазы свободно перемещаются в жидкости, не ограничивая ее способность перетекать и занимать любую форму (рис. 12.40, а). Металл способен принимать под действием нагрузки новую форму не разрушаясь.

Начиная с некоторой температуры, названной температурой верхней границы интервала хрупкости (Т ВГ ), металл переходит в стадию твердо-жидкого состояния, характеризующегося таким увеличением количества твердой фазы, при котором возможность жидкости перетекать между затвердевшими зернами резко уменьшается.

При деформировании происходит заклинивание зерен, и дальнейший процесс становится возможным только в случае пластической деформации самих зерен либо смещения их друг относительно друга.

Однако прочность закристаллизовавшейся твердой фазы в этот период намного больше и поэтому, если наступает разрушение, оно происходит по границам зерен, т. е. имеет межкристаллический характер.

Пластичность металла, находящегося на такой стадии затвердевания, очень мала - доли процента. Металл способен принимать под действием нагрузки новую форму с разрушением по границам зерен, включающим эвтектики, прочность которых ниже прочности затвердевших зерен.

С дальнейшим снижением температуры возрастает прочность прослоек, уменьшается их объем, увеличивается число контактов между зернами. Одновременно с этим повышается и прочность самих границ зерен. При некоторой температуре границы упрочняются настолько, что разрушение начинает проходить не по ним, а по телу самих зерен (точка А).

При этом пластические свойства материала возрастают, так как деформация уже не концентрируется по малым прослойкам между зерен, а воспринимается всем агрегатом в достаточной степени равномерно.

Температура резкого возрастания пластических свойств находится ниже температуры равновесного солидуса и носит название нижней границы хрупкости (Т НГ).

Способность металлов и сплавов подвергаться различным видам обработки давлением характеризуется пластичностью и сопротивлением деформации. Для увеличения ковкости, то есть повышения пластичности и снижения сопротивления деформирования, обычно повышают температуру металла.

Температура нагрева для разных металлов различна. Эта температура имеет нижний и верхний пределы, между которыми находится температурный интервал штамповки, то есть область температур, при которых целесообразно проводить горячую штамповку.

Металл поковок хорошего качества получают при определенных температурах. При этом нижний предел определяется температурой фазовых превращений.

Температурный интервал объемной горячей штамповки зависит в основном от химического состава металла и от других свойств, определяемых этим составом. Температурный интервал обусловливается комплексом испытаний.

Для определения оптимального температурного интервала рассматривают изменение механических характеристик в зависимости от температуры.

Реальный металл представляет собой скопление зерен - кристаллов разнообразных размеров, форм и направлений кристаллографических осей. Подобное строение называется поликристаллическим.

Металлы и сплавы в нормальных условиях имеют кристаллическое строение. Горячая деформация поликристалла происходит в том случае, когда металл получает полностью или частично рекристаллизованную структуру. Рекристаллизация снимает упрочнение и исключает искажение форм зерен

Однако при температурах, близких к пережогу, наблюдается большой рост зерна и образование крупнозернистого строения металла - перегрев металла. Из крупнозернистого строения всегда можно получить мелкозернистое. Это приводит к крупнозернистому менее качественному строению металла поковки. Поэтому необходимо устанавливать верхнюю границу температурного интервала штамповки ниже температуры, при которой интенсивно растет зерно.

При температурах выше 1470 градусов и вблизи температуры плавления находится зона хрупкости металла - зона пережога. При пережоге кислород диффундирует внутрь металла, и окисляет границы зерен, которые при этом оплавляются, так как окислы железа имеют меньшую температуру плавления, чем сам металл. Штамповка при пережоге не возможна. Таким образом, верхняя граница температурного интервала не должна находиться ниже зоны пережога.

При температурах 750 - 800 градусов сопротивление деформированию остаётся относительно постоянным, а пластичность уменьшается. Это объясняется фазовыми превращениями, происходящими в металле. Наиболее пластичной структурой является структура аустенита. При наличии двухфазной структуры пластичность снижается. Низкоуглеродистые и углеродистые стали при температурах 1100 - 1200 С имеют чисто аустенитную структуру. Исходя из однофазности структуры и повышенной пластичности, температуру 1200 С можно принять за верхний предел температурного интервала деформации для углеродистых сталей. У высокоуглеродистой стали при 1100 С структура двухфазная: аустенит и цементит, последний образует хрупкую сетку по границам зёрен. Для пластичности стали цементитную сетку надо раздробить с тем, чтобы цементит образовал отдельные зёрна в металле поковки. При этом твёрдость и прочность металлов останутся высокими.

Верхний предел температур деформации, для высокоуглеродистой стали, целесообразно принять за 1100 С, а давление должно производится осторожно с учетом того, что пластичность снижена из - за наличия двухфазной структуры.

Нижний предел температур деформации должен находиться выше температур фазовых превращений. При установлении нижнего предела температур штамповки необходимо учитывать массу поковки, наличие или отсутствие последующей термообработки, способ охлаждения и т. д. Так при большой массе поковки и высокой температуре окончания процесса штамповки, поковка остывает медленно, и размельченное деформацией может вновь, вырасти. При малой массе поковки, до 100 кг, температура конца штамповки может быть более высокой, но из - за быстрого охлаждения, зерно не успевает вырасти и остается измельченным.

Штамповка сталей при температурах ниже 723 С приводит к упрочнению. У некоторых металлов и сплавов нет фазовых превращений. В этом случае нижний предел температур определяется именно упрочнением

Данные о температурном интервале штамповки можно найти в соответствующих справочниках.

В цехах горячей объёмной штамповки применяют полуметодические печи и печи с вращающимся подом, представляющие собой разновидность полуметодических печей.

Кроме пламенных печей, для нагрева небольших заготовок из черных и цветных металлов и сплавов применяют электропечи сопротивления. При нагреве в этих печах угар значительно меньше, чем в пламенных. Температура в электропечах поддерживается автоматически в соответствии с заданным режимом.

В электронагревательных устройствах теплота выделяется непосредственно в заготовке. Широкое распространение в промышленности нашли установки для индукционного нагрева и контактного нагрева сопротивлением. В электронагревательных устройствах скорость нагрева заготовок в 8 - 10раз больше, а угар металла в 4 - 5раз меньше, чем при печном нагреве. Практическое отсутствие окалины на заготовке уменьшает износ штампов и позволяет штамповать точные поковки. Эти установки в ряде случаев наиболее выгодно применять для нагрева заготовок под горячую объемную штамповку. Электронагрев улучшает санитарно - гигиенические условия труда благодаря отсутствию излучения и газообразования.

Установка для индукционного нагрева имеет индуктор в виде витков медной трубки, по которой циркулирует вода для охлаждения и генератор для получения токов высокой или промышленной частоты. При пропускании переменного тока через индуктор вокруг его витков возникает переменное поле индукции. При установке в индуктор заготовки, в последней, возбуждаются вихревые токи разогревающие ее.

Форма и размеры заготовок влияют на нагрев: чем меньше длина, тем быстрее нагрев. При длине заготовки большей трем диаметрам заготовки на скорость нагрева дальнейшее изменение длины не влияет.

Чем больше нагреваемая поверхность заготовки, тем больше теплоты перейдет в заготовку и тем быстрее протекает нагрев. Чем больше размеры заготовки, тем больше время нагрева вследствие того, что площадь поверхности, приходящаяся на единицу объёма нагреваемой заготовки, будет меньше.

Теплопроводность, теплоемкость и плотность заготовки влияют на нагрев.

Чем больше теплопроводность, тем быстрее отводится теплота с поверхности и передается внутрь заготовки. Чем меньше теплопроводность, тем больше температурный градиент в различных сечениях заготовки.

Чем больше теплоемкость, тем больше времени нагрева. Теплоемкость в зависимости от температуры изменяется незначительно.

Чем больше плотность заготовки, тем больше требуется теплоты для нагрева единицы объема. При нагреве возникают термические структуры напряжения, которые могут разрушить металл. Если металл достаточно пластичен, то в местах наибольших термических напряжений происходит пластическая деформация без его разрушения.

Чем выше пластичность металла, тем больше скорость нагрева. Пластичные металлы и сплавы можно нагревать быстро даже при низкой теплопроводности и большого температурного градиента. Пластичность стали увеличивается по мере нагрева при температурах свыше 600 - 700 С ее можно нагревать с большой скоростью.

горячая объемная штамповка