Моделирование автоматизированного электропривода рулевых устройств. наглядное и удобное изображение комплекса работ

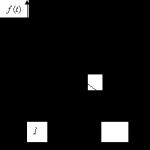

Структурная схема модели рулевого устройства с приводом от электродвигателя приведена на рис.4.5. Нагрузкой следует считать руль вместе с судном.

Рисунок 4.5 - Структурная схема модели электропривода руля

Перекладка руля на угол α вызывает (рис.4.6) боковое перемещение (дрейф с углом β дрейфа) и поворот судна вокруг трех взаимно перпендикулярных осей: вертикальной (рыскание с угловой скоростью ω p ), продольной (крен) и поперечной (дифферент). Кроме того, из-за увеличения сопротивления воды движению судна несколько снижается его линейная скорость v .

На рис.4.7 приведены статические характеристики момента на баллере руля М Б =f (α ) от угла перекладки α его для различных рулей при ходе судна вперед и назад. Эти характеристики нелинейные и зависят также от скорости движения v судна. При наличии дрейфа судна угол α перекладки руля заменить на угол (α+β ) между плоскостью пера руля и потоком набегающей воды. Таким образом, в воздействии руля на электродвигатель привода руля кроме собственно угла α перекладки нужно учитывать также параметры движения судна - угол β дрейфа и линейную скорость v . Это значит, что для анализа электропривода руля нужно рассматривать САУ курсом судна (рис.4.8), в которую входят авторулевой (АР ), рулевая машинка (РМ ) и судно. Рулевая машинка состоит из руля и приводящего его во вращение двигателя. Судно представлено в виде двух структурных блоков с передаточными функциями по управлению W У (р ) и по возмущению W В (р ). Приводным двигателем может быть ДПТ или АД с частотным управлением. Источником питания для ДПТ может быть либо управляемый выпрямитель, либо генератор постоянного тока. АД получает питание от преобразователя частоты.

Рисунок 4.6 - Траектория движения при повороте судна и ее параметры

Рисунок 4.7 - Статическая характеристика руля

В режиме стабилизации процесса поворота судна, если допустить, что его линейная скорость v постоянна, а зависимость боковой силы и гидродинамического момента, действующих на корпус, от угла дрейфа β линейна, и пренебречь углами крена и дифферента, то система уравнений, описывающая динамику движения судна, будет иметь вид

(4.3)

(4.3)

где F (t ) – функция. учитывающая действие на судно возмущающих воздействий волн, ветра, течения и др.;

а 11 , …, а 23 – коэффициенты, зависящие от формы корпуса и загрузки судна.

Рисунок 4.8. Структурная схема САУ курсом судна

Если исключить из системы (4.3) сигнал β , то будет получено дифференциальное уравнение, связывающее величину курса Ψ с углом α поворота пера руля и возмущающим сигналом F (t ):

где Т 11 , …. Т 31 – постоянные времени, определяемые через коэффициенты а 11 , …, а 23 ;

k У и k В – коэффициенты передачи САУ курсом судна, также определяемые через коэффициенты а 11 , …, а 23 .

В соответствии с (4.4) передаточные функции по управлению W У (р ) и по возмущению W В (р ) имеют вид

Уравнение механики электродвигателя рулевого устройства имеет вид

или

или  (4.6)

(4.6)

где i – передаточное число редуктора между двигателем и рулем;

М С – момент сопротивления, определяемый через момент М Б на баллере руля по выражению

Момент М Б на баллере руля согласно рис.4.7 является нелинейной функцией от угла α .

(4.7)

(4.7)

В целом математическая модель рулевого электропривода, учитывающая судно и авторулевой, является нелинейной и описывается, как минимум, системой из уравнений (4.4), (4.5) и (4.6). Порядок этой системы – седьмой.

Вопросы для самоконтроля

1. Поясните состав и взаимодействие элементов структурной схемы ЭП рулевого устройства.

2. Поясните параметры, характеризующие процесс поворота судна, вызванный перекладкой руля.

3. Почему модель электропривода рулевого устройства должна учитывать параметры судна?

4. Какими уравнениями и в каких переменных описывается процесс движения судна с поворотом?

5. Приведите выражение передаточных функций судна по управлению и возмущению с поворотом на курсе.

6. Обоснуйте тип и порядок математической модели рулевого электропривода.

2.5.1. Модель объекта управления.

Движение ЛА относительно продольной оси происходит под действием аэродинамического момента и описывается дифференциальным уравнением:

В этом уравнении:

Момент инерции относительно продольной оси;

Угловая скорость вращения относительно продольной оси;

М х – аэродинамический момент относительно продольной оси.

Величина М х определяется из соотношения

где: - скоростной напор,

S – площадь крыла,

l - размах крыла,

m x = m x (w x , d э ) – безразмерный коэффициент момента,

r - плотность воздуха,

V – скорость полета,

d э – отклонение элеронов.

Для получения линейной модели объекта управления прибегнем к стандартной процедуре линеаризации уравнения (2.1.) относительно установившегося значения w x * и d э *, которое будем считать невозмущенным, и которое удовлетворяет уравнению

![]() . (2.2.)

. (2.2.)

При этом полагаем, что изменения высоты и скорости полета незначительно влияют на параметры углового движения, в силу чего вариации высоты и скорости при линеаризации не учитываются, и, соответственно, величина скоростного напора постоянна.

Приращение варьируемых параметров:

![]()

![]() ,

,

и уравнение (2.1.) для возмущенного движения:

С учетом соотношения (2.2.) получаем линеаризованное уравнение движения ЛА относительно продольной оси

![]() (2.3.)

(2.3.)

В аэродинамике летательных аппаратов приняты следующие обозначения:

где: , - безразмерные коэффициенты.

С учетом этих обозначений уравнение (2.3.) приобретает вид:

![]() (2.4.)

(2.4.)

Переходя к принятой в теории автоматического управления форме записи, получим:

![]() (2.5)

(2.5)

Здесь следует заметить, что в силу нулевых значений установившегося движения величины приращений и в уравнении (2.4.) совпадают с самими значениями этих переменных.

Введем обозначения для динамических коэффициентов :

![]() - коэффициент демпфирования;

- коэффициент демпфирования;

![]() - коэффициент эффективности элеронов.

- коэффициент эффективности элеронов.

В результате уравнение (2.5.) или математическая модель объекта управления в угловом движении относительно продольной оси представляется линейным дифференциальным уравнением

![]() (2.6.)

(2.6.)

![]() .

.

Обозначим:

![]()

и получим в этих обозначениях математическую модель объекта управления в виде системы линейных дифференциальных уравнений:

![]()

которая приводится к одному линейному уравнению второго порядка

![]() , (2.8.)

, (2.8.)

которому соответствует передаточная функция объекта управления

![]() , (2.9)

, (2.9)

в которой входным сигналом является отклонение элеронов d э , а выходным – угол крена, как это показано на рис. 2.8.

Рис. 2.8. Передаточная функция объекта управления

2.5.2. Математическая модель рулевого привода.

Математическая модель рулевого привода представляет собой интегрирующее звено с отрицательной об  ратной связью, структурная схема модели представлена на рис. 2.9.

ратной связью, структурная схема модели представлена на рис. 2.9.

Рис. 2.9. Структурная схема модели рулевого привода

Работа рулевого привода описывается дифференциальным уравнением:

![]() , (2.10.)

, (2.10.)

а передаточная функция может быть получена из структурной схемы

, (2.11.)

, (2.11.)

2.5.3. Математическая модель измерительных устройств

а это означает, что измеренные значения угла крена и угловой скорости не отличаются от их истинных значений.

2.5.4. Закон управления.

Регулятор, представленный на функциональной схеме автопилота в канале крена (рис. 2.7.), представляет собой устройство, которое реализует закон управления, т.е. вырабатывает управляющий сигнал на вход рулевого привода s э в зависимости от значений угла крена g и угловой скорости . Этот объем информации о выходных переменных объекта регулирования позволяет применить ПД – регулятор (пропорционально-дифференциальный), передаточная функция которого

![]() , (2.12.)

, (2.12.)

а формируемый им закон управления имеет вид

Коэффициенты и называются передаточными числами (соответственно по позиционному и демпфирующему сигналам или по свободному гироскопу и по демпфирующему гироскопу). Именно передаточные числа в рамках фиксированной конфигурации системы управления являются тем инструментом, с помощью которого можно добиться желаемого качества работы системы управления. Меняя величины передаточных чисел (или, другими словами, выполняя их настройку) можно улучшить работу системы управления, добиваясь желаемого качества ее работы.

2.5.5. Математическая модель контура

стабилизации ЛА в канале крена.

Разработанные в этом разделе (2.5.) математические модели отдельных элементов функциональной схемы контура стабилизации крена (рис. 2.7.) дают возможность построить математическую модель системы управления угловым движением ЛА в канале крена.

Эта математическая модель представлена на рис. 2.10. и её исследование является основной задачей курсовой работы

1В представленной статье приведена разработанная линеаризованная математическая модель, описывающая динамику электрогидравлического привода ракеты-носителя. Модель состоит из передаточных функций его основных узлов. Предложено для оценивания качества функционирования электрогидравлических приводов в динамических режимах перейти от использования традиционных временных характеристик к частотным характеристикам. Проведено моделирование данной системы в среде «Matlab+Simulink», которая позволяет вводить нелинейности различного вида и описывать динамические процессы электрогидравлического привода, неподдающиеся линеаризации. Для анализа устойчивости исследуемой гидравлической системы управления при заданных значениях коэффициентов были получены логарифмические амплитудные фазовые частотные характеристики. Частотные характеристики позволяют анализировать структуры электрогидравлических систем на этапах проектирования, а также при эксплуатации существующих приводов, решать задачи синтеза путем подбора корректирующих звеньев.

электрогидравлический привод

передаточная функция

амплитудно-фазовая частотная характеристика

1. Боровин Г.К., Костюк А.В. Математическое моделирование гидравлического привода с LS-управлением шагающей машины. Препринт № 54. – М.: Институт прикладной математики. им. М.В. Келдыша РАН, 2001.

2. Дьяконов В.П. MATLAB R2006/2007/2008 + Simulink 5/6/7. Основы применения. – 2-е изд., перераб. и доп. Библиотека профессионала. – М.: СОЛОН-Пресс, 2008. – 800 с.

3. Крымов Б.Г., Рабинович Л.В., Стеблецов В.Г. Исполнительные устройства системы управления летательными аппаратами. – М.: Машиностроение, 1987.

4. Навроцкий К.Л. Теория и проектирование гидро- и пневмоприводов. – М.: Машиностроение, 1991. – 384 с.

5. Ратушняк А.И., Каргу Д.Л. Исследование путей построения и обоснование новых схемных решений систем диагностирования и контроля динамических режимов работы приводов ракетных двигателей // Современные проблемы улучшения тактико-технических характеристик ракетно-космической техники, ее создания, испытаний и эксплуатации: труды Всероссийской научно-практической конференции. – СПб.: ВКА имени А.Ф. Можайского, 2013. – С. 115–121.

Несмотря на тенденцию широкого внедрения ЭВМ в область анализа и синтеза автоматических систем частотные методы исследования динамики проектируемых систем не утратили своего значения. Реализация их на ЭВМ дает возможность в короткий срок получить ценную информацию о проектируемой системе. По амплитудно-фазовым частотным характеристикам можно судить о таких качественных показателях, как запасы устойчивости по амплитуде и по фазе, резонансная частота и другие .

Основной задачей для экспериментального снятия частотных характеристик является математическое описание динамики автоматических систем управления в виде передаточных функций .

Широкое применение электрогидравлических приводов (ЭГП) ракет-носителей обусловлено высокой плотностью создаваемых усилий на единицу площади гидроусилителя.

В гидроприводе использованы распределители с пропорциональным управлением и гидроцилиндр.

При проектировании ЭГП оценка устойчивости, качества регулирования и коррекции динамических характеристик привода является важной задачей. Для выполнения этой задачи необходимо разработать математическую модель процессов, протекающих в приводе.

На рис. 1 приведена функциональная схема электрогидравлического привода.

В состав электрогидравлического привода ракеты-носителя входят: электромеханический преобразователь, гидроусилитель, золотник, силовой гидроцилиндр, формирователь тока управления, блок обратной связи. ЭГП является автоматической системой регулирования с отрицательной обратной связью.

Рис. 1. Функциональная схема электрогидравлического привода

При составлении линейной модели ЭГП были приняты следующие предположения и допущения: коэффициенты расходов дросселей и рабочих окон золотника являются постоянными; перетечки рабочей жидкости через радиальные зазоры золотников и гидроцилиндров пренебрежимо малы; давление нагнетания слива постоянно; величины вязкости и модуля объёмной упругости не изменяются .

Уравнение цепи управления электромагнита в электромеханическом преобразователе имеет следующий вид:

где i - ток в ЭМП; TЯ - постоянная времени вихревых токов якоря ЭМП; iК - командный ток.

Уравнение в операторной форме и передаточная функция цепи управления электромагнита примут вид

(TЯs + 1)i = iК;

![]() (2)

(2)

Уравнение сигнала рассогласования представлено в следующем виде:

C h = K FI (i - i OC) - K C A C ΔP ТЗ, (3)

где i OC = K OC X ШТ - ток обратной связи; K OC - коэффициент обратной связи; X ШТ - перемещение штока привода; C h - сигнал управления; h - величина смещения заслонки; K FI - коэффициент передачи усилия ЭМП; K C - коэффициент, учитывающий отношение диаметра торца сопла к диаметру сопла; A C - эффективная площадь заслонки; ΔP ТЗ - перепад давления на торцах золотника.

С другой стороны, динамика изменения перепада давления на торцах золотника описывается выражением

![]() (4)

(4)

где TГУ - постоянная времени гидроусилителя; KPh - коэффициент усиления по давлению.

После преобразования передаточная функция звена, определяющего зависимость перепада давления на торцах золотника от смещения заслонки, будет иметь вид

![]() (5)

(5)

Уравнение движения золотника имеет вид

где X З - перемещение золотника; m З - масса золотника; A ТЗ, C ТЗ, f mp З - площадь торцов, жесткость пружин на торцах и коэффициент вязкого трения золотника.

Отсюда передаточная функция золотника будет иметь вид

![]() (7)

(7)

где - коэффициент передаточной функции золотника; - постоянные времени золотника.

Для структурной схемы узла управления, в состав которой входят ЭМП, гидроусилитель и золотник, из выражения (3) получим

![]() (8)

(8)

Расход рабочей жидкости через силовой гидроцилиндр представлен в следующем виде:

а уравнение движения штока с поршнем гидроцилиндра с массой mП

где X ШТ - перемещение штока; P НАГ, P СЛ - давления нагнетания и слива; P1, P2 - давления в полостях гидроцилиндра; mП, AП - масса и площадь поршня гидроцилиндра; VЦ1,2 - объемы полостей гидроцилиндра; KСЖ - коэффициент, учитывающий сжимаемость рабочей жидкости; fmpП - коэффициент вязкого трения поршня; CE - эквивалентная жесткость рулевой проводки; ΔX - рассогласование между координатой штока и координатой массы качающейся части двигателя; ПРНАГ1,2, ПРСЛ1,2 - проводимости окон золотника; причем

ПРН1 = ПРС2 = KЗ(XЗ - XЗ0) при XЗ > XЗ0;

ПРН2 = ПРС1 = KЗ(-XЗ - XЗ0) при XЗ < -XЗ0,

KЗ - коэффициент расхода; XЗ0 - перекрытие золотника.

Из-за невозможности получения аналитического решения зависимости перепада давлений в полостях гидроцилиндра P1, P2 от перемещения золотника XЗ преобразуем уравнения для расхода рабочей жидкости через силовой гидроцилиндр путем линеаризации их левых частей. В результате получим

где ![]()

![]() - коэффициенты линеаризации; QЗ - расход через основной золотник; ΔP2 - P1 - перепад давления в полостях гидроцилиндра; VЦ0 - объем полости цилиндра при симметричном положении поршня; X30, PЦ0 - перемещение золотника и давление нагрузки в точке линеаризации.

- коэффициенты линеаризации; QЗ - расход через основной золотник; ΔP2 - P1 - перепад давления в полостях гидроцилиндра; VЦ0 - объем полости цилиндра при симметричном положении поршня; X30, PЦ0 - перемещение золотника и давление нагрузки в точке линеаризации.

После преобразований получим линеаризованное уравнение расхода через основной золотник в операторной форме

![]()

Из уравнения движения штока с поршнем гидроцилиндра передаточная функция давления в силовом гидроцилиндре будет иметь вид

Структурная схема электрогидравлического привода, представленная на рис. 2, состоит из передаточных функций всех элементов, входящих в него.

Структурная схема электрогидравлического привода была смоделирована в среде «Matlab + Simulink» . При этом имеется возможность ввода нелинейностей различного вида, которые позволяют описать процессы неподдающиеся линеаризации. В модели привода используются нелинейности, которые ограничивают выходную величину. Такие блоки имитируют ограничение перемещения заслонки и золотника, входящих в состав узла управления, а также ограничение перемещения штока силового гидроцилиндра.

Результаты моделирования

Важной динамической характеристикой систем автоматического управления являются частотные характеристики, достоинство которых состоит в том, что частотные характеристики позволяют просто выявлять влияние того или иного параметра на динамические свойства системы (устойчивость, переходный процесс и т.д.). Для анализа устойчивости исследуемой гидравлической системы управления при заданных значениях коэффициентов в дифференциальных уравнениях были получены логарифмические амплитудные фазовые частотные характеристики (ЛАФЧХ) разомкнутой цепи. ЛАЧХ и ЛФЧХ для электрогидравлического привода представлены на рис. 3.

Рис. 2. Структурная схема электрогидравлического привода

Рис. 3. Логарифмические амплитудные и фазовые частотные характеристики разомкнутой цепи электрогидравлического привода

Запасы по частоте и амплитуде должны быть не менее определенных значений. Рекомендуемые запасы по амплитуде - 6-8 дБ, по фазе - 40°. Для данного электрогидравлического привода запас по амплитуде составляет 115 дБ, запас по фазе 56°, что является вполне достаточным для устойчивого функционирования привода. Проведенный анализ показывает, что данный электрогидравлический привод устойчив.

Заключение

Проектирование систем управления с помощью амплитудно-фазовых частотных характеристик дает возможность анализировать структуры и влияние параметров объекта и отдельных его частей, решать задачи синтеза регулятора путем подбора корректирующих звеньев, выполнять идентификацию по экспериментально снятым частотным характеристикам и решать другие задачи.

Библиографическая ссылка

Ратушняк А.И., Каргу Д.Л., Чудновский Ю.А., Шубин Д.А., Гридин В.В. МАТЕМАТИЧЕСКАЯ МОДЕЛЬ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ПРИВОДА РАКЕТЫ-НОСИТЕЛЯ // Фундаментальные исследования. – 2016. – № 9-2. – С. 294-298;URL: http://fundamental-research.ru/ru/article/view?id=40738 (дата обращения: 17.10.2019). Предлагаем вашему вниманию журналы, издающиеся в издательстве «Академия Естествознания»

При математическом моделировании системы рулевого газового привода (СРГП), как элемента системы управления БУЛА, функционирующего в обтекающем его потоке воздуха, областью исследований является совокупность геометрических, электромеханических параметров и параметров рабочего тела - воздуха или другого сжатого газа, а также функции состояния электромеханических, аэрогазодинамических процессов и процессов управления, протекающих во всем многообразии причинно-следственных связей. При имеющих место преобразованиях одних видов энергии в другие, наличии распределенных полей и структурно - сложного представления реальных механизмов в рассматриваемой физической области исследований создание математических моделей, обеспечивающих требуемую степень достоверности инженерных расчетов, достигается за счет введения теоретически и экспериментально обоснованных идеализаций. Уровень идеализации определяется целями создаваемого математического обеспечения.

Математическая модель рулевого привода:

p 1 , р 2 - давление газа в полости 1 или 2 рулевого привода,

S П - площадь поршня рулевого привода,

Т 1 , Т 2 - температура газа в полости 1 или 2 рулевого привода,

Т сп - температура стенок рулевого привода,

V - скорость поршня рулевого привода,

F пр - сила поджатия пружины,

h - коэффициент вязкого трения,

Коэффициент шарнирной нагрузки,

М - приведенная масса подвижных частей.

Рис. 3

Принципиальная схема рулевого тракта

Рулевой тракт газовой силовой системы управления может строиться с механической, кинематической, электрической обратной связью или не иметь главной обратной связи. В последнем случае привод обычно работает в релейном режиме ("да - нет"), а при наличии обратной связи - в пропорциональном. В настоящей разработке будут рассматриваться рулевые тракты с электрической обратной связью. Сигнал рассогласования в этих трактах может усиливаться либо линейным, либо релейным усилителем.

Принципиальная схема рулевого тракта с линейным усилителем дается на рис. 5.

Рис. 4.

На схеме обозначено: W Ф (р), W З (р), W п (р), W ос (р) -передаточные функции корректирующего фильтра, электромеханического преобразователя, привода, цепи обратной связи соответственно. Коэффициент усиления линейного усилителя в данной схеме входит множителем в коэффициент первачи ЭМП.

Выбор параметров привода производится таким образом, чтобы в заданном диапазоне частот и амплитуд отрабатываемого сигнала не имело место ограничение по координатам х и Х. В связи с этим нелинейности в виде ограничений по этим величинам при формировании рулевого тракта не учитываются.

Размещено на https://сайт/

Техническое задание

Проектирование исполнительного двигателя системы газового рулевого привода

1. Общие сведения

3. Математические модели газовых и пневматических рулевых приводов

4. Принципиальная схема рулевого тракта

5. Проектирование газовой силовой системы управления

6. Моделирование

Литература

Техническое задание

Спроектировать газовую силовую систему управления, работающую в пропорциональном режиме. Входной сигнал гармонический с частотой в диапазоне. В диапазоне частот входного сигнала во всех режимах работы система должна обеспечивать отработку полезного сигналя с амплитудой не менее д 0 при фазовых сдвигах, не превышающих фазовые сдвиги апериодического эвена с постоянной времени Т ГССУ.

Основные исходные данные:

а)коэффициент передача системы;

б)максимальный угол отклонения рулевых органов д т;

в)расчетное время функционирования;

г)величины, характеризующие динамические свойства системы; в простейшем варианте сюда входят значения предельной частоты входного сигнала щ 0 , амплитуда д 0 отрабатываемого приводом сигнала на частоте щ 0 (величина обычно задается в пределах 0,8 ... 1,0), значение постоянной времени эквивалентного апериодического звена Т ГСУ;

д)нагрузки на рулевых органах - инерционная нагрузка, задаваемая моментом инерции нагрузки J Н;

Коэффициент трения f;

Коэффициент шарнирного момента т ш.

Если коэффициент т ш. изменяется во времени, то может быть задан график его изменения во времени. В простейшем случае задают экстремальные значения этого коэффициента. Обычно максимальное значение отрицательной нагрузки соответствует начальному моменту функционирования; в конечный момент пропорциональная нагрузка зачастую положительная и тоже имеет экстремальную жесткость.

Таблица начальных параметров моделирования

|

№ варианта |

||

|

Параметры ТЗ |

||

|

Момент нагрузки, Нм |

||

|

Угол максимальный, рад |

||

|

Амплитуда Отклонения РО, рад |

||

|

Максимальная частота входного сигнала, Гц/амплитуда,в |

||

|

Коэффициент трения Н*с/м |

||

|

Масса подвижных частей РО кг |

||

|

Давление газа в ИСГ бар |

||

|

Температура газа в ИСГ град С |

||

Проектирование исполнительного двигателя системы газового рулевого привода

рулевой двигатель пневматический газовый

1. Общие сведения

Пневматические и газовые исполнительные устройства находят широкое применение в системах управления малогабаритными летательными аппаратами. Альтернативой традиционным системам с первичными источниками энергии исполнительных устройств - систем с газобаллонными источниками сжатых газов и систем с предварительной газификацией различных веществ, явилось создание устройств, относящихся к принципиально новому семейству - систем воздушно-динамических рулевых приводов.

Исполнительные устройства данного класса являются сложными следящими системы автоматического управления, которые в составе изделия в процессе хранения, транспортировании и эксплуатации подвергаются существенному воздействию климатических, механических других внешних воздействий. Отмеченные выше особенности условий применения и режимов эксплуатации, учет которых обязателен при разработке новых систем позволяют отнести их к классу мехатронных систем .

При выборе типа и определении параметров системы рулевого привода БУЛА обычно исходят из двух способов управления: аэродинамического и газодинамического. В системах управления, реализующих первый способ, управляющее усилие создается за счет активного воздействия на аэродинамические рули скоростного напора набегающего потока воздуха. Рулевые приводы предназначены для преобразования электрических сигналов управления в механическое перемещение аэродинамических рулей, жестко связанных с подвижными частями исполнительных двигателей приводов.

Исполнительный двигатель преодолевает действующие на рули шарнирные нагрузки, обеспечивая необходимую скорость и необходимое ускорение при отработке заданных входных сигналов с требуемой динамической точностью.

К системам управления, реализующим второй способ, относятся:

Автономные газореактивные системы автоматического управления;

Системы управления вектором тяги (СУВТ).

В настоящее время для первого способа управления широко применяются устройства, в которых в качестве источника энергии используется газ высокого давления. К данному классу устройств, например, можно отнести:

Системы рулевых приводов с газобаллонными источниками сжатого воздуха или воздушно-газовой смеси;

Системы с пороховыми аккумуляторами давления или с другими источниками рабочего тела, являющегося продуктом предварительной газификации твердых и жидких веществ.

Такие системы обладают высокими динамическими характеристиками. Отмеченное достоинство вызывает к таким системам рулевых приводов большой интерес со стороны разработчиков и делают их важными объектами теоретического и экспериментального исследования.

Создание высокотехнологичных рулевых приводов систем управления БУЛА традиционно связано с поиском новых схемных и конструктивных решений. Особым, радикальным решением проблемы создания высокотехнологичных рулевых приводов явилось использование для управления энергии, обтекающего ракету воздушного потока. Это привело к созданию нового, особого класса исполнительных устройств - воздушно-динамических рулевых приводов (ВДРП), использующих в качестве первичного источника энергии, энергию набегающего потока газа, т.е. кинетическую энергию БУЛА.

Настоящие указания посвящены вопросам устройства, применения и методам исследования и проектирования исполнительных мехатронных модулей систем управления малогабаритных БУЛА. В нем отражены сведения, которые в первую очередь могут быть полезными для студентов специальностей «Мехатроника» и «Системы автоматического управления летательными аппаратами».

2. Устройство исполнительных двигателей

Системы рулевого привода включают следующие функциональные элементы.

1. Устройства, обеспечивающие создание силового воздействия на органы управления:

Источники питания - первичные источники энергии (источники сжатых газов и источники электрической энергии - батареи и турбогенераторные источники электрической энергии);

Исполнительные двигатели, кинематически связанные с органами управления, и элементы энергетических магистралей - например, воздушные и газовые фильтры, обратные и предохранительные клапаны, регуляторы давления газа систем с газобаллонными источниками сжатого газа, регуляторы скорости горения пороховых аккумуляторов давления, устройства забора и сброса воздуха ВДРП и т.п.

2. Функциональные элементы, которые устанавливают соответствие формируемого в системе управления управляющего сигнала и необходимого силового воздействия - преобразователи и усилители электрических сигналов, электромеханические преобразователи, различного вида датчики.

Для конкретизации областей исследования задач, стоящих при разработке рулевых приводов, в их составе выделяют силовую и управляющую системы (рис. 1.2).

Рис. 1.2. Схема рулевого привода летательного аппарата

Силовая система объединяет функциональные элементы рулевого привода, которые непосредственно участвуют в преобразовании энергии источника питания в механическую работу, связанную с перемещением позиционно нагруженных органов управления. Управляющую систему составляют функциональные элементы рулевого привода, которые обеспечивают изменение регулируемой величины (координаты положения органов управления) по заданному или выработанному в процессе полета ЛА закону управления. Несмотря на несколько условный характер выделения силовой и управляющей систем, что связано с необходимостью включения ряда функциональных: элементов рулевого привода как в силовую, так и в управляющую систему, практическая полезность такого обособления заключается в возможности разнопланового представления рулевого привода при решении различных задач в процессе разработки.

В системе газового рулевого привода можно выделить следующие подсистемы:

Первичный источник энергии;

Исполнительный двигатель;

Газораспределительное устройство с управляющим электромеханическим преобразователем;

Электрическая управляющая система - усилители, корректирующие устройства, генераторы вынуждающих колебаний и т.п.;

Первичные преобразователи - датчики линейных и угловых перемещений подвижных частей механических подсистем.

Для классификации систем газовых рулевых приводов, в общем случае, могут быть использованы следующие классификационные признаки:

Тип силовой системы, т.е. тип первичного источника энергии;

Принцип управления аэродинамическими рулями;

Тип контура управления для устройств с пропорциональным движением рулевых органов;

Тип исполнительного двигателя;

Тип распределительного устройства и управляющего электромеханического преобразователя.

1. Системы с газобаллонным источником сжатого газа. Источником газа высокого давления является воздушно-арматурный блок, в состав которого помимо баллона со сжатым воздухом или воздушно-гелиевой смесью входит предохранительная, запорно-распределительная и регулирующая газовая арматура и арматура для заправки и контроля давления в баллоне. В технической литературе такие системы часто называют «пневматическими».

2. Системы с пороховым аккумулятором давления. Источником газа высокого давления в данном случае является твердотопливный пороховой заряд специальной конструкции, обеспечивающий постоянную производительность рабочего тела - продуктов горения заряда, имеющих высокую температуру. В состав таких систем помимо непосредственно источника газа и устройства включения источника газа в работу, могут входить регуляторы скорости горения топлива и предохранительные устройства. В технической литературе при описании таких систем часто используется термин «горяче-газовые» или просто «газовые».

3. Электромагнитные рулевые приводы. Основой таких устройств обычно является электромеханический преобразователь нейтрального типа, который непосредственно осуществляет заданное движение аэродинамических рулевых органов.

Исполнительный двигатель - устройство преобразующее энергию сжатого газа в перемещение рулевых органов, преодолевающее усилие, создаваемое воздушным потоком обтекающего БУЛА.

По конструктивному исполнению, можно выделить следующие группы исполнительных двигателей.

1. Поршневые - одностороннего и двухстороннего действия. Устройства, наиболее часто применяемые, как в специальной технике, так и в системах автоматизации технологических процессов.

Рис. 1. Исполнительный двигатель СГРП закрытого типа - поршневой, с одним силовым цилиндром.

Рис.2. Исполнительный двигатель СГРП закрытого типа - с двумя силовыми цилиндрами.

Работой исполнительного двигателя управляет газовое распределительное устройство (ГРУ).

Назначение ГРУ заключается в попеременном сообщении рабочих полостей исполнительного двигателя привода с источником сжатого газа либо с окружающей средой (атмосферой бортового отсека привода). По характеру решаемой коммутационной задачи, ГРУ в общем случае делятся на устройства:

С управлением «на входе» - изменяются площади впускных отверстий в рабочие полости;

С управлением «на выходе» - изменяются площади выпускных отверстий из рабочих полостей;

С управлением «на входе и выходе» - изменяются площади как впускных, так и выпускных отверстий.

3. Математические модели газовых и пневматических рулевых приводов

При математическом моделировании системы рулевого газового привода (СРГП), как элемента системы управления БУЛА, функционирующего в обтекающем его потоке воздуха, областью исследований является совокупность геометрических, электромеханических параметров и параметров рабочего тела - воздуха или другого сжатого газа, а также функции состояния электромеханических, аэрогазодинамических процессов и процессов управления, протекающих во всем многообразии причинно-следственных связей. При имеющих место преобразованиях одних видов энергии в другие, наличии распределенных полей и структурно - сложного представления реальных механизмов в рассматриваемой физической области исследований создание математических моделей, обеспечивающих требуемую степень достоверности инженерных расчетов, достигается за счет введения теоретически и экспериментально обоснованных идеализаций. Уровень идеализации определяется целями создаваемого математического обеспечения.

Математическая модель рулевого привода:

p 1 , р 2 - давление газа в полости 1 или 2 рулевого привода,

S П - площадь поршня рулевого привода,

Т 1 , Т 2 - температура газа в полости 1 или 2 рулевого привода,

Т сп - температура стенок рулевого привода,

V - скорость поршня рулевого привода,

F пр - сила поджатия пружины,

h - коэффициент вязкого трения,

Коэффициент шарнирной нагрузки,

М - приведенная масса подвижных частей.

Рис. 3 Типовые графики переходных прочцессов.

4. Принципиальная схема рулевого тракта

Рулевой тракт газовой силовой системы управления может строиться с механической, кинематической, электрической обратной связью или не иметь главной обратной связи. В последнем случае привод обычно работает в релейном режиме ("да - нет"), а при наличии обратной связи - в пропорциональном. В настоящей разработке будут рассматриваться рулевые тракты с электрической обратной связью. Сигнал рассогласования в этих трактах может усиливаться либо линейным, либо релейным усилителем.

Принципиальная схема рулевого тракта с линейным усилителем дается на рис. 5.

Рис. 4. Схема рулевого тракта

На схеме обозначено: W Ф (р), W З (р), W п (р), W ос (р) -передаточные функции корректирующего фильтра, электромеханического преобразователя, привода, цепи обратной связи соответственно. Коэффициент усиления линейного усилителя в данной схеме входит множителем в коэффициент первачи ЭМП.

Выбор параметров привода производится таким образом, чтобы в заданном диапазоне частот и амплитуд отрабатываемого сигнала не имело место ограничение по координатам х и Х. В связи с этим нелинейности в виде ограничений по этим величинам при формировании рулевого тракта не учитываются.

5. Проектирование газовой силовой системы управления

Методика проектирования

Выбирается тип исполнительного привода и принципиальная схема рулевого тракта. Тип привода определяют исходя ив требований и условий эксплуатации. При длительном времени функционирования и высоких значениях температуры Т р предпочтительнее схема привода с регулированием на выходе. Для выбора принципиальной схемы целесообразно провести предварительную проработку различных схем, оценить приближенно их возможности (эксплуатационные, динамические, массу, габариты) и выбрать наилучший вариант. Такая задача, состоящая в приближенном расчете характеристик ГССУ различных схем, должна решаться на начальном этане разработки системы. В некоторых случаях тип принципиальной схемы может быть однозначно выбран уже на начальной стадии работ и оговорен в техническом задании.

Рассчитываются обобщенные параметры привода. Методика этого расчёта определяется типом выбранной принципиальной схемы рулевого тракта. Здесь излагается методика применительно к рулевому тракту с электрической обратной связью:

а) выбирается величина нагрузочного коэффициента у:

Максимальное значение коэффициента шарнирной нагрузки;

М т - максимальный момент, создаваемый приводом,

где l - плечо механической передачи.

От выбора величины у зависит потребная мощность привода. Оптимальное значение у опт, соответствующее минимуму потребной мощности привода может быть определено как решение кубического уравнения

Численное значение у опт обычно лежит в пределах 0,55 ... 0,7. При атом величина назначается в диапазоне 1,2 ? 1,3. Величина отношения и зависят от типа выбранного исполнительного привода. Так. для приводов с газораспределителем типа сопло - заслонка, ; для приводов со струйной трубкой, .

Параметр q в зависимости для величины должен соответствовать режиму I. Его величина определяется либо по результатам теплового расчета, либо по данным экспериментов с аналитичными устройствами. Здесь будем полагать, что закон изменения параметра q по времени задан в виде аппроксимирующей зависимости для различных значений температуры окружающей среды.

Величина б 0 - амплитуда движения якоря ЭМП для рулевого тракта с линейный усилителем принимается равной у м, т.е. , а для систем с релейным усилителем, работающих в режиме ШИМ на распределительном устройстве величина принимается в диапазоне 0,7 ? 0,8;

б) при выбранном значении величины у вычисляется максимальный момент, развиваемый приводом:

в) определяется необходимое значение угловой скорости Щ т, обеспечиваемой приводом.

Величина Щ т находится из условий отработки газовым приводом гармонического сигнала частотой щ т и амплитудой д 0 . Амплитуда движения якоря ЭМП б 0 при этом принимается такой же, как в предыдущем расчете.

В области низких частот () динамика привода при относительно малой инерционности механического звена может быть описана апериодическим звеном. Можно получить следящие выражения:

Для апериодического звена

Из последней зависимости после преобразований получим формулу для расчета потребного значения Щ max:

Рассчитываются конструктивные параметры приводов.

Определяются плечо механической передачи l, диаметр поршня силового цилиндра D П, величина свободного хода привода Х т. .

Рис.5 Конструктивная схема ИД.

При определении плеча l нужно задаться соотношением между свободным ходом поршня и его диаметром.

Из соображений компактности разрабатываемой конструкции силового цилиндра можно рекомендовать соотношение.

При Х = Х т максимальный момент, создаваемый приводом, должен в раз превосходить максимальный момент от нагрузки, т.е.

С учетом принятого соотношения из последнего равенства получим зависимость

Максимальный перепад давлений в полостях силового цилиндра Др тах зависит от величины р р, типа и соотношений геометрических размеров распределительного устройства, а также от интенсивности теплообмена в полостях. При расчетах величины l можно ориентировочно принимать для приводов с газораспределителем типа сопло-заслонка Др тах = (0,55 ? 0,65) р р, при использовании струйникого распределителя Др тах = (0,65 ? 0,75) р р.

При расчете величины l величина Др тах должна соответствовать режиму I.

При относительно малых значениях д тах

В процессе расчетов все линейные геометрические размеры должны округляться в соответствии с требованиями стандартов.

Рассчитываться параметры газораспределительного устройства привода. Этот расчет ведется из условия, чтобы в наихудшем случае, т.е. в режиме I, обеспечивалась скорость привода не ниже, где Щ т - значение угловой скорости. Здесь будут даны методики расчетов геометрических параметров для двух конструктивных разновидностей газораспределителей: со струйной трубкой и с соплом и заслонкой. Первый из названных распределителей реализует регулирование газового потока по принципу "на входе и выходе". В этом случае максимальная установившаяся скорость привода определяется зависимостью

Из чего следует

При расчетах по зависимости значения Т р и q должны соответствовать режиму I.

Учитывая характерные для данного распределителя соотношения размеров, принимают, .

Рациональное соотношение площадей с и а обеспечивает наилучшие энергетические возможности привода и лежит в пределах. Из этих соображений находится величина С. Рассчитав величины а, с, следует определить основные геометрические размеры распределителя.

Рис. 6. Расчетная схема газораспределителя «струйная трубка».

Диаметр приемного окна распределителя определится из условия

где коэффициент расхода м = 0,75 … 0,85.

Величина максимального перемещения конца струйной трубки, а длинна струйной трубки.

При известном значении x m вычисляют величины b и d.

Газораспределительное устройство типа "сопло - заслонка" реализует регулирование газового потока "на выходе".

Для этого случая

Из этого следует:

При расчетах следует принимать отношение. Величины Т р и q соответствуют режиму I.

Рис. 7 Расчетная схема газораспределителя «сопло-заслонка».

Диаметр сопла d c выбирается таким образом, чтобы эффективная площадь была не менее чем в 2 раза больше максимальной площади выпускного отверстия:

При выбранном значении d c находят величину b: b = мрd c ; вычисляют максимальное значение координаты х т и величину

После разработки конструкции газораспределительного устройства определяются нагрузки на его подвижных частях и проектируются или выбираются ЭМП. Определяется также потребный расход рабочего тела, что необходимо для проектирования (или выбора) источника питания.

При известных конструктивных и эксплуатационных параметрах привода могут быть определены по зависимости (I) параметры его струйной схемы как для режима I, так и дал режима II, после чего возможно формирование рулевого тракта.

Формирование контура рулевого тракта проводится с учетом экстремальных режимов его работы. На первом этапе формирования строятся частотные характеристики разомкнутого контура в режиме I (величина коэффициента k 3 временно неизвестна).

Исходя из требования по динамической точности замкнутого контура находим допустимую величину фазового сдвига на частоте щ 0:

ц з (щ 0) = arctg щ 0 Т ГССУ.

При известном значении величины фазового сдвига для разомкнутого контура ц р (щ 0), определенного в результате построения частотных характеристик, и определенном значении ц з (щ 0) находим требуемое значение амплитудной характеристики А р (щ 0) разомкнутой системы на частоте щ 0 . Для этой цели удобно использовать номограмму замыкания. После этого амплитудная характеристика контура в режиме I оказывавшей однозначно определенной, а следовательно, определяется и значение коэффициента разомкнутого контура К р.

Поскольку в контур еще не введен корректирующий фильтр, величина К р определяется зависимостью К р = k э K n k oc . Величина коэффициента обратной связи может быть определена по коэффициенту передачи замкнутого контура: . Тогда можно вычислить значение коэффициента k э: , а в дальнейшем рассчитать и требуемое значение коэффициента усиления усилителя напряжения

6. Моделирование

Используя данные из таблицы, проведём моделирование системы сначала в программе PROEKT_ST.pas. Рассчитав таким образом пригодность параметров системы, продолжим моделирование в PRIVODKR.pas и рассчитаем в ней время срабатывания.

Заполним таблицы на основании полученных параметров:

Повысим температуру:

Понизим давление:

Повысим температуру (при пониженном давлении)

Основная литература

1. Горячев О.В. Основы теории компьютерного управления: учеб. пособие / О. В. Горячев, С. А. Руднев. - Тула: Изд-во ТулГУ, 2008 .-- 220 с.(10 экз.)

2. Пупков, К.А. Методы классической и современной теории автоматического управления: учебник для вузов: в 5 т. Т.5. Методы современной теории автоматического управления / К.А. Пупков [и др.]; под ред. К.А. Пупкова, Н.Д. Егупова. -- 2-е изд., перераб. и доп. -- М. : МГТУ им. Баумана, 2004. -- 784 с.(12 экз.)

3. Чемоданов, Б.К. Следящие приводы: в 3 т. Т.2. Электрические следящие приводы / Е.С.Блейз, В.Н.Бродовский, В.А.Введенский и др. / Под ред.Б.К.Чемоданова. -- 2-е изд., перераб. и доп. -- М. : МГТУ им.Н.Э.Баумана, 2003. -- 878с. (25 экз)

4. Электромеханические системы: учеб. пособие/Г.П. Елецкая, Н.С. Илюхина, А.П. Панков. -Тула: Изд-во ТулГУ, 2009.-215 с.

5. Геращенко, А.Н. Пневматические, гидравлические и электрические приводы летательных аппаратов на основе волновых исполнительных механизмов: учеб.пособие для вузов / А.Н.Геращенко, С.Л.Самсонович;под ред.А.М.Матвеенко.-- М. : Машиностроение, 2006 .-- 392с. (10 экз)

6. Наземцев, А.С. Гидравлические и пневматические системы. Ч.1, Пневматические приводы и средства автоматизации: Учеб.пособие / А.С.Наземцев.-- М. : Форум, 2004 .-- 240с. (7 экз)

Подобные документы

Проект рулевого привода для малогабаритных летательных аппаратов, полет которых происходит в плотных слоях атмосферы. Технические требования к составным частям автоколебательной системы рулевого привода. Конструкции и принцип действия рулевого привода.

дипломная работа , добавлен 10.09.2010

Обоснование выбора структуры привода, составление его математической модели. Расчет конструктивных параметров, управляющего электромагнита и динамических характеристик привода, тепловой расчет конструкции. Технологический процесс сборки рулевой машины.

дипломная работа , добавлен 10.09.2010

Общие сведения об автомобиле. Проектирование рулевого управления, описание его назначения и основных требований. Обоснование выбора реечного управления и определение параметров рулевой трапеции. Расчет параметров зацепления механизма "шестерня-рейка".

дипломная работа , добавлен 13.03.2011

Проектирование стенда для разборки и сборки рулевого управления легкового автомобиля. Описания стенда для ремонта карданных валов и рулевых управлений. Определение стоимости проекта. Подбор материала. Расчет затрат на покупку материалов и создание стенда.

курсовая работа , добавлен 12.03.2015

Обзор приводов и систем управления путевых машин. Расчет параметров привода транспортера. Разработка принципиальной гидравлической схемы машины. Расчет параметров и подбор элементов гидропривода, механических компонентов привода и электродвигателей.

курсовая работа , добавлен 19.04.2011

Выбор элементов следящего привода: исполнительного двигателя, электромашинного усилителя, чувствительного элемента. Синтез системы управления методом типовых нормированных характеристических уравнений. Исследование и анализ разработанной системы.

курсовая работа , добавлен 07.09.2014

Проектирование и расчет привода, зубчатой передачи и узла привода. Силовая схема привода. Проверочный расчет подшипников качения, промежуточного вала и шпоночных соединений. Выбор смазочных материалов. Построение допусков для соединений основных деталей.

курсовая работа , добавлен 29.07.2010

Обзор химического состава, механических, технологических и эксплуатационных свойств легированной стали, из которой изготовлена деталь. Технологический маршрут ремонта вала сошки рулевого механизма с роликом. Выбор оборудования и технологической оснастки.

курсовая работа , добавлен 07.02.2016

Кинематический и энергетический расчет привода. Подбор электродвигателя, расчет открытой передачи. Проверочный расчет шпоночных соединений. Описание системы сборки, смазки и регулировки узлов привода. Проектирование опорной конструкции привода.

курсовая работа , добавлен 06.04.2014

Описание автоматического цикла сверлильного станка. Подбор необходимых элементов электрической принципиальной схемы для управления технологическим процессом: с использованием алгебры логики и без ее применения. Логические функции исполнительных устройств.