Амг2м расшифровка. Текст для страницы физические характеристики алюминиевых сплавов. Марка и состояние сплава

— Магний (Al — Mg), который относится к числу деформируемых давлением сплавов. Помимо этого, данный материал выделяется среди прочих высокой коррозионной стойкостью, пластичностью и хорошей свариваемостью. По прочности он превосходит АМц, но уступает ему в пластичности. Теплопроводность же и электропроводность этого материала ниже, чем у алюминий-марганцевого сплава.

В этой связи интересно продемонстрировать, сравнительную гистограмму, на которой изображены предел прочности и текучести разных сплавов алюминия. И мы видим здесь, что АМг2 примерно равен по этим свойствам АМг3. Однако, коррозионная стойкость у АМг2, естественно выше.

Значительное же отличие присутствует с увеличением количества Магния в сплаве до 4 % и выше, что сказывается на пластичности и твёрдости. С увеличением магния в составе пластичность, будет падать, а прочность возрастать, до определённых пределов, при которых хрупкость возымеет своё действие.

Химический состав

Химический состав АМг2 можно назвать сбалансированным. Содержание магния в нём не превышает 4 %, что положительным образом сказывается на пластичности, коррозионной стойкости и свариваемости данного материала. В то же время содержание Mg превышает 2 %, что положительным образом сказывается на прочности сплава.

Благодаря боле высокой прочности, по сравнению с более чистыми сплавами алюминия, АМг2 более охотно применяется в качестве материала для оконных и дверных профилей, а также других лёгких сборных или сварных конструкций. При этом он также лёгок и удобен в работе, как и более чистые сплавы.

Физические свойства материала

Ниже представлена таблица, в которой отображены физические свойства материала АМг2, которые были получены при температуре — T. E — это модуль упругости. a — коэффициент линейного расширения, l — коэф. теплопроводности, r — плотность, C — удельная теплоёмкость, R — удельное электросопротивление.

Что выпускают из алюминия АМг2

Так как АМг2 обладает массой положительных свойств, нарду с умеренной прочностью и высокой пластичностью, из него выпускают широкий спектр заготовок. Из АМг2 продаются:

- Ленты;

- Трубы;

- Профили.

Из них — профили в виде уголков пользуются особым спросом в виду их лёгкости, хорошей коррозионной стойкости, свариваемости и более высокой прочности, чем у того же АМц.

Как можно видеть, из таблицы, приведённой ниже, большинство видов металлопроката из этого материала выпускается в обычном состоянии, но нагартованные или отожжённые листы и ленты, тоже применяются довольно часто. Нагартовка позволяет добиться большей прочности от этого материала, а отжиг наоборот способствует рекристаллизации материала, и большей пластичности.

Твёрдые листы, наверное применяются для создания стеновых конструкций, различных панелей, возможно в холодильном производстве. А вот отожжённые листы, целесообразно применять для изготовления широкого спектра продукции, производимой путём холодной или горячей деформации, в том числе сварных конструкций.

Лист алюминиевый

Лист алюминиевый

Алюминиевые листы отличаются стойкостью к коррозии и кислотам органического происхождения, высокой пластичностью, хорошей электро- и теплопроводностью. При контакте с кислородом на поверхности материала образуется оксидная пленка Al 2 O 3 , защищающая изделия от агрессивных сред и образования ржавчины. Для усиления первоначальных свойств металла и его сплавов применяется плакирование - термомеханическое покрытие на основе алюминия с добавлением легирующих элементов и примесей (цинк, магний, медь, кремний, марганец, железо, титан).

Сферы применения листа алюминиевого определяются исходными характеристиками материала:

- кислотостойкий - используется для производства топливных баков, сварных емкостей, заклепок, радиаторов и рам транспортных средств.

- технический - экономичный изоляционный и отделочный материал.

- пищевой - подходит для изготовления морозильных камер, канистр, цистерн, моек, кухонного оборудования.

Заготовки с перфорацией востребованы в строительной области. Фактурные (рифленые) листы применяются для обустройства технических площадок и лестниц, полов в цехах и кузовов грузовых автомобилей. Гофрированный материал с разной высотой волны предназначен для возведения кровельных покрытий.

Алюминиевый лист производят из плоских слитков методом холодной, горячей прокатки. Первый способ подходит только для изготовления пластов толщиной до 6 мм.

Классификация согласно ГОСТ 21631-76

Основным документом, регламентирующим производство гладкого, рифленого и перфорированного алюминиевого листа, является ГОСТ 21631-76.

| Категории, классы, группы | Литеры, индексы | Примечания | |

| По типу изготовления | Неплакированные (без защитного покрытия) | Без обозначения | |

| Плакировка технологическая | Б | Толщина слоя составляет 1,5% от фактической толщины листа. Облегчает процесс прокатки и улучшает внешний вид полуфабрикатов. | |

| Плакировка нормальная | А | Толщина слоя составляет 2% при толщине листа от 1,9 мм, 4% - при толщине листа менее 1,9 мм. Выполняет функцию антикоррозийной защиты. | |

| Плакировка утолщенная | У | Толщина слоя составляет 4% при толщине листа 0,5-1,9 мм, 8% - при толщине листа от 1,9 мм. Придает декоративные свойства поверхности. | |

| Состав материала | Без термообработки | Без обозначения | Листы допускается подвергать отжигу, исключение составляют изделия из сплава ВД1 |

| Отожженные | М | Возможно изготовление без термообработки - в тех случаях, когда механические свойства, качество поверхности и неплоскостность находятся в пределах нормы. | |

| Закаленные, состарены искусственным путем | Т1 | ||

| Нагартованные | Н | Холодная обработка давлением увеличивает прочность, сопротивление разрыву и твердость. | |

| Закаленные, состарены естественным путем | Т | ||

| Полунагартованные | Н2 | ||

| Нагартованные, прошли закалку и естественное старение | ТН | ||

| Качество отделки | Обычное | Без обозначения | Производятся из всех марок алюминия и сплавов на его основе, регламентированных ГОСТ 21631-76. |

| Повышенное | П | ||

| Высокое | В | Максимальная толщина листа - 4 мм. Изготавливаются из алюминия под марками А7, А6, А5, А0, АД00, АД0, АД1, АД и алюминиевых сплавов под марками АМц, АМг2. | |

| Точность изготовления | Нормальная | Без обозначения | |

| Повышенная | П | По одному или нескольким параметрам - длине, ширине, толщине. |

Отечественные производители алюминиевого проката закрывают 80% потребностей российского рынка, при этом на выпуск листов приходится около 70% от общего объема продукции. Импортные материалы маркируются согласно ISO 209-1 (международный стандарт) и EN 573 (европейский стандарт).

Примеры расшифровки

- Лист АМг2.М 07П×1200×2000П ГОСТ 21631-76. В - лист из алюминиевого сплава марки АМг2 в отожженном состоянии, толщиной 0,7 мм, шириной 1200 мм, длиной 2000 мм, повышенной точности изготовления, высокой отделки поверхности.

- Лист АД1 5×1000×2000 ГОСТ 21631-76 - лист из алюминия марки АД1, без термической обработки, толщиной 5 мм, шириной 1000 мм, длиной 2000 мм, нормальной точности изготовления, обычной отделки поверхности.

- Лист АД1.М 5×1200×2000 ГОСТ 21631-76. П - то же, отожженный, повышенной отделки поверхности.

- Лист АД1.Н2 5П×1000П×2000 ГОСТ 21631-76. П - то же, полунагартованный, повышенной точности изготовления по толщине и ширине.

- Лист Д16.Б.ТН 2×1200×2000 ГОСТ 21631-76. П - лист из алюминиевого сплава марки Д16 с технологической плакировкой, нагартованный после закалки и естественного старения, толщиной 2 мм, шириной 1200 мм, длиной 2000 мм, нормальной точности изготовления, повышенной отделки поверхности.

- Лист Д16.Б.ТН 2П×1200×2000 ГОСТ 21631-76. П - то же, повышенной точности изготовления по толщине.

Вес алюминиевого листа

Для расчета теоретической массы алюминиевых листов (кг/погонный метр) используется следующая формула:

В которой:

- Н макс - наибольший показатель толщины (в мм);

- Н мин - наименьший показатель толщины (в мм);

- В макс - наибольший показатель ширины (в мм);

- В мин - наименьший показатель ширины (в мм);

- γ - плотность сплава (в г/м³).

Согласно ГОСТ 21631-76, вес рассчитывается при заявленной плотности 2,85 г/м³, что соответствует маркам В95, В95-1, В95-2. Для других алюминиевых сплавов применяются переводные коэффициенты.

Данные для листа шириной 1000 мм:

| Заявленная толщина, мм | Теоретический вес в м² при номальной точности изготовления по параметрам ширины и толщины, кг | Теоретический вес в м² при повышенной точности изготовления по толщине и нормальной - по ширине, кг | Теоретический вес в м² при повышенной точности изготовления по параметрам ширины и толщины, кг | Теоретический вес в м² при нормальной точности изготовления по толщине и повышенной - по ширине, кг | Теоретический вес в м² листа из сплавов АМг3, АМг5, АМг6 - без термообработки и отожженного, кг |

| 0,3 | 0,715 | 0,758 | 0,758 | 0,715 | - |

| 0,4 | 1,001 | 1,03 | 1,029 | 1 | - |

| 0,5 | 1,288 | 1,316 | 1,315 | 1,286 | - |

| 0,6 | 1,545 | 1,574 | 1,572 | 1,544 | - |

| 0,7 | 1,831 | 1,86 | 1,858 | 1,829 | - |

| 0,8 | 2,117 | 2,146 | 2,144 | 2,115 | - |

| 0,9 | 2,404 | 2,432 | 2,43 | 2,401 | - |

| 1 | 2,647 | 2,69 | 2,687 | 2,644 | - |

| 1,2 | 3,219 | 3,262 | 3,259 | 3,216 | - |

| 1,5 | 4,006 | 4,092 | 4,088 | 4,002 | - |

| 1,6 | 4,292 | 4,378 | 4,374 | 4,288 | - |

| 1,8 | 4,864 | 4,922 | 4,917 | 4,86 | - |

| 1,9 | 5,151 | 5,208 | 5,203 | 5,145 | - |

| 2 | 5,437 | 5,494 | 5,488 | 5,431 | - |

| 2,5 | 6,796 | 6,896 | 6,889 | 6,789 | - |

| 3 | 8,155 | 8,298 | 8,29 | 8,147 | - |

| 3,5 | 9,586 | 9,7 | 9,69 | 9,576 | - |

| 4 | 11,016 | 11,102 | 11,091 | 11,005 | - |

| 4,5 | 11,447 | 12,504 | 12,492 | 12,435 | - |

| 5 | 13,806 | 13,878 | 13,864 | 13,793 | 14,307 |

| 5,5 | 15,267 | 15,31 | 15,295 | 15,252 | 15,769 |

| 6 | 16,629 | 16,658 | 16,641 | 16,613 | 17,203 |

| 6,5 | 18,063 | 18,091 | 18,073 | 18,045 | 18,636 |

| 7 | 19,496 | 19,525 | 19,506 | 19,477 | 20,07 |

| 7,5 | 20,93 | 20,959 | 20,938 | 20,909 | 21,503 |

| 8 | 22,292 | 22,335 | 22,313 | 22,27 | 22,937 |

| 8,5 | 23,725 | 23,768 | 23,745 | 23,702 | 24,37 |

| 9 | 21,159 | 25,202 | 25,177 | 25,134 | 25,804 |

| 9,5 | 26,592 | 26,635 | 26,609 | 26,566 | 22,237 |

| 10 | 27,954 | 27,983 | 27,955 | 27,926 | 28,671 |

| 10,5 | 29,388 | 29,416 | 29,387 | 29,359 | 30,105 |

Сплавы, используемые в производстве алюминиевых листов

Для производства листов применяется алюминий марок А0, А5, А6, А7 (химический состав регламентируется ГОСТом 11069-74), а также АД, АД0, АД00, АД1 (по ГОСТ 4784-74). В сортамент также входят изделия из термоупрочняемых и нетермоупрочняемых сплавов следующих видов:

- высокопрочные;

- сваривамые, стандартной прочности;

- нормальной прочности (дюрали);

- высокопластичные, средней прочности (магналии);

- высокопластичные, низкой прочности - с легированием и без.

Производственные возможности

| Марка алюминия/сплава | Без термообработки | М | Н2 | Н | Т | Т1 | ТН |

| А0 | + | + | + | + | |||

| А5 | + | + | + | + | |||

| А6 | + | + | + | + | |||

| А7 | + | + | + | + | |||

| АД | + | + | + | + | |||

| АД0 | + | + | + | + | |||

| АД1 | + | + | + | + | |||

| АД00 | + | + | + | + | |||

| АМц | + | + | + | + | |||

| АМцС | + | + | + | + | |||

| АМг2 | + | + | + | + | |||

| АМг3 | + | + | + | ||||

| АМг5 | + | + | |||||

| АМг6 | + | + | |||||

| АМг6Б | + | + | |||||

| АМг6У | + | ||||||

| АВ | + | + | + | + | |||

| Д1А | + | + | + | ||||

| Д16А | + | + | + | + | |||

| Д16Б | + | + | + | ||||

| Д16 | + | + | + | ||||

| Д16У | + | + | |||||

| В95-1А | + | + | + | ||||

| В95-1 | + | ||||||

| В95-2А | + | + | + | ||||

| В95-2Б | + | ||||||

| ВД1А | + | + | + | ||||

| ВД1Б | + | + | + | + | |||

| ВД1 | + | + | + | + | |||

| АКМА | + | + | + | + | |||

| АКМБ | + | ||||||

| АКМ | + | ||||||

| В95А | + | + | + | ||||

| 1915 | + | + | + | ||||

| Д12 | + | + | |||||

| ММ | + |

Размеры листа алюминиевого по ГОСТ 21631-76

Габариты листа зависят от марки используемого материала и типа обработки:

- Ширина варьируется в пределах 600-2000 мм.

- Минимальная длина составляет 2000 мм, максимальная - 7000 м.

- Толщина листа по ГОСТ 21631-76 - от 0,3 до 10,5 мм.

Алюминиевый прокат поставляется в листах мерной, кратной мерной либо немерной длины. Во втором случае шаг составляет 500 мм.

Максимальные отклонения по ширине, в мм:

Максимальные отклонения по длине, в мм:

На одной из сторон алюминиевого листа указывается марка и состояние материала, наличие и тип плакировки, габаритные размеры, номер партии и штамп ОТК. Данные наносятся на расстоянии не более 3 см от кромки. При толщине алюминиевого проката менее 1 мм допускается маркировка только верхнего листа пачки.

Алюминий нашел широкое применение в промышленности благодаря высоким показателям теплопроводности, устойчивости к образованию коррозии, пластичности, малой плотности и электрического сопротивления. А если необходимо купить цветной металлопрокат , следует знать, что цена этого материала будет наиболее низкой сравнительно с другими.

Разновидности алюминия и его сплавов

В большинстве случаев алюминий применяется в виде сплавов - 20 % литейных и 80 % деформируемых. По марке можно определить метод его получения, а также основные его свойства.

Данный металл можно подразделить на несколько основных категорий:

- первичный (А999, А95, А7Е А6 и т.д.);

- технический (АД000, АД1, АДС);

- для раскисления (АВ97Ф, АВ86, АВ91);

- литейный (АМг11, ВАЛ10М, АК12пч);

- деформируемый (Д1, 1105, АМг2, СвАМг6);

- антифрикционный (АМК, АСМ, АО9-2Б);

- лигатуры (AlBi3, AlZr5(B), AlNi10 и другие).

Как расшифровывается маркировка?

Деформируемые сплавы обозначаются соответственно - АД. Если после аббревиатуры идет 1, это означает, что использовался более чистый алюминий. Буква А в сочетании с Мц и Мг - сплав с марганцем или с магнием. Цифра после маркировки свидетельствует о процентном содержании того либо иного химического элемента. АК - алюминий для ковки, а цифра на окончании - номер сплава.

В полуфабрикатах после основной аббревиатуры следуют буквы (например, АМцАМ), которые расшифровываются следующим образом:

- А - высококачественный сплав, из чистых сортов алюминия;

- Б - прокат с технологической плакировкой или вовсе без нее;

- УП - с утолщенной плакировкой;

- М - мягкий;

- Н - нагартованный;

- П - полунагартованный;

- Н1 - усиленно нагартованный;

- В - высококачественная выкатка состаренных и предварительно закаленных листов;

- О - высокое качество выкатки отожженного листового проката;

- ГК - горячекатаный прокат;

- ТПП - закаленный, состаренный прокат повышенной прочности.

Аббревиатура АЛ означает, что это литейный алюминий. В зависимости от режимов термообработки, обозначается Т, после нее в марках могут фигурировать цифры:

- 8 - закаленный и прошедший смягчающий отпуск;

- 7 - закалка со стабилизирующим отпуском;

- 6 - закалка и старение до наивысшей твердости;

- 5 - закаливание и частичное старение;

- 4 - закаленный;

- 2 - прошедший отжиг;

- 1 - состаренный.

«Д» в основной маркировке - дюралюминий. Обозначение вида В или ВД (алькледы) - указывает, что дюралюминий покрыт слоем чистого алюминия с целью увеличения стойкости к коррозии. Высокопрочные сплавы с магнием и цинком маркируются «В» и цифрой (к примеру, 96 или 94), 2-я цифра из которых обозначает номер сплава.

Механические свойства алюминиевых сплавов определяются их химическим составом, состоянием (обработкой), видом и размерами полуфабрикатов, наличием или отсутствием плакировки и т. д. Поэтому приведенные в табл. 1 данные о химическом составе и механических характеристиках приняты с некоторым осреднением по сравнению с данными СНиП П-Е.5-64. Диаграммы растяжения и сжатия разных алюминиевых сплавов сравнительно мало отличаются друг от друга, однако в отличие от стали у них отсутствует площадка текучести; за условный предел текучести сплавов принимается обычно напряжение при относительном остаточном удлинении 0,2%.

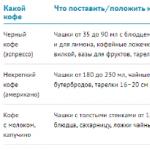

Таблица 1. Алюминиевые сплавы для строительства (СНиП II-В.5-64)

Группа сплава |

Марка и состояние сплава |

Легирующие компоненты в % |

Механические свойства |

|||||||||

магний |

марганец |

кремний |

цинк |

медь |

прочие |

σ в, кГ/мм 2 |

σ 0,2 , кГ/мм 2 |

τ в, кГ/мм 2 |

δ, % |

НВ, кГ/мм 2 |

||

|

А. Деформируемые сплавы для элементов конструкций |

||||||||||||

|

Алюминий технический |

Сумма примесей 0,7 % |

|||||||||||

|

Алюминий-марганец |

||||||||||||

|

Алюминий-магний (магналии) |

0,2-0,6* |

|||||||||||

|

0,2-0,6* |

||||||||||||

|

Титан 0,02-9,1 |

||||||||||||

|

АМг61-М** |

||||||||||||

|

Алюминий-магний-кремний |

||||||||||||

|

Хром 0,15-0,35 |

||||||||||||

|

0,15-0,35* |

||||||||||||

|

Алюминий-цинк-магний |

||||||||||||

|

Алюминий-медь-магний (дуралюмин) |

||||||||||||

|

Алюминий-цинк-магний-медь |

Хром 0,1-0,25 |

|||||||||||

|

Б. Деформируемые сплавы для заклепок и болтов |

||||||||||||

|

Алюминий-медь-магний |

||||||||||||

|

Алюминий-цинк-магний-медь |

Титан 0,02-0,08 |

|||||||||||

|

В. Сплавы для литых деталей |

||||||||||||

|

Алюминий-магний |

||||||||||||

|

Г. Сплавы для сварных соединений По СНиП П-В.5-64. |

||||||||||||

|

Проволока сварочная из алюминия и алюминиевых сплавов принимается по ГОСТ 7871 |

||||||||||||

|

* Марганец или хром в том же количестве.** Данные - ориентировочные. |

||||||||||||

Химический состав и механические характеристики алюминиевых сплавов для строительства, включенных в СНиП П-В.5-64, приведены в табл. 1.

Перечисленные в табл. 1 алюминиевые сплавы предназначаются:

для ограждающих конструкций - АД1-М, АМц-М, АМг-М и АД31-Т; эти сплавы отличаются высокой коррозионной стойкостью и технологичностью;

для конструкций, совмещающих несущие и ограждающие функции (в зависимости от необходимой прочности и коррозионной стойкости) - АМц-М, АМц-П, АМг-М, АМг-П, АМг5-М, АД31-Т, АД31-Т1, АД33-Т, АД33-Т1, АД35-Т, АВ-М, АВ-Т; эти сплавы отличаются высокими или средними показателями коррозионной стойкости и технологичности;

для несущих сварных конструкций - АМг5-М, АМг6-М, АМг61-М, АД33-Т1, АВ-Т1, В92-Т; сплав АВ-Т1 по условиям коррозионной стойкости должен применяться с содержанием меди до 0,1%;

для несущих клепаных и болтовых конструкций - те же сплавы, что и для несущих сварных конструкций с добавлением сплавов Д1-Т, Д16-Т и В95-Т1; однако последние три сплава обладают пониженной коррозионной стойкостью.

Помимо перечисленных СНиП II-В.5-64 предусматривает применение при соответствующем обосновании и других марок и состояний алюминиевых сплавов.

Для заклепок и болтов помимо указанных в табл. 4.17 могут применяться сплавы АД1-М (нагартованные заклепки), АМц, АМг5п-М (здесь индексом «п» обозначен сплав для изготовления проволоки и прутков), АМг, АД33-Т1, АВ-Т1 и др.

За нормативное сопротивление деформируемых алюминиевых сплавов растяжению, сжатию и изгибу принимается меньшая из двух величин: 0,7 наименьшего временного сопротивления разрыву, установленного стандартами или техническими условиями, или условный предел текучести, соответствующий напряжению при относительном остаточном удлинении 0,2%.

Ударная вязкость алюминиевых сплавов меняется в пределах от 1 кГм/см 2 (В95-Т1) до 9 кГм/см 2 . Данные по пределу выносливости (усталости) приведены в СНиП II-В.5-64.

Коэффициент линейного расширения алюминиевых сплавов α=23·10 -6 град -1 т. е. примерно вдвое больше, чем у стали. Однако температурные напряжения в алюминиевых конструкциях ниже, чем в стальных конструкциях, в связи с более низким значением Е. Модуль сдвига G=270 000 кГ/см 2 .

Приводимые в СНиП П-В.5-64 расчетные сопротивления соответствуют температуре металла от -40 до +50° С. При понижении температуры от -40 до -70° С расчетные сопротивления не меняются.

При повышении температуры сверх 50 и до +100° С к расчетным сопротивлениям вводятся понижающие коэффициенты 0,8-0,95 в зависимости от марки сплава и условий работы конструкции. При температуре свыше 100° С должны приниматься еще более низкие значения коэффициентов или использоваться теплопрочные алюминиевые сплавы.

| Химический состав в % сплава АМг2 | ||

| Fe | до 0,4 |  |

| Si | до 0,4 | |

| Mn | 0,2 - 0,6 | |

| Ti | до 0,1 | |

| Al | 95,3 - 98 | |

| Cu | до 0,1 | |

| Mg | 1,8 - 2,8 | |

| Zn | до 0,2 | |

Производство проката (труб) из сплава АМг2 (и подобных) методом волочения: Для волочения используют трубную заготовку, полученную прессованием или прокаткой на станах ХПТ. В последнем случае осуществляется в основном только безоправочное волочение с целью получения труб необходимого диаметра и устранения характерного дефекта прокатки — волнистости. Диаметр заготовки со станов ХПТ 85—16 мм, толщина стенки от 5 до 0,35 мм, разностенность 10%. Заготовку под волочение, полученную прессованием на горизонтальных или вертикальных прессах, используют для оправочного и безоправочного волочения. Диаметр заготовок от 360 до 20 мм, толщина стенки не менее 1,5 мм, разностенность 20%. С целью сокращения числа переходов при волочении и дорогостоящих промежуточных отжигов стремятся получить толщину стенки прессованной заготовки возможно более близкую к готовой трубе. Этому препятствуют возрастание удельных давлений и низкая производительность при прессовании, а также увеличение относительной разностенности прессованной заготовки выше 20%. Последнее особенно важно, так как при волочении относительная разностенность практически не снижается.

Заготовку перед волочением зачищают, разбраковывают и режут на необходимую длину с учетом длины захватки, концевой обрезки и технологического припуска на точность номинальной толщины стенки (от 100 до 300 мм). После разрезки труб зачищают дефекты и производят заковку захваток на пневматическом молоте, ковочных вальцах, кривошипно-ковочных или ротационно-ковочных машинах.

Вытяжки при волочении труб

Величины оптимальных вытяжек могут весьма сильно отличаться для труб одного и того же сплава, что объясняется многообразием факторов, действующих в производственных условиях. Чем выше культура производства, тем меньше интервал разброса крайних значений оптимальных вытяжек.

На рисунке слева приведен график, показывающий поле разброса значений интегрального показателя оптимальных вытяжек, полученное в производственных условиях. Как видно из этого рисунка, разброс весьма велик и его необходимо учитывать.

Поэтому ниже приводятся усредненные значения оптимальных вытяжек при волочении труб из алюминиевых сплавов. Наряду с частыми вытяжками за переход проводятся также и суммарные вытяжки от отжига до отжига.

| Краткие обозначения: | ||||

| σ в | - временное сопротивление разрыву (предел прочности при растяжении), МПа |

ε | - относительная осадка при появлении первой трещины, % | |

| σ 0,05 | - предел упругости, МПа |

J к | - предел прочности при кручении, максимальное касательное напряжение, МПа |

|

| σ 0,2 | - предел текучести условный, МПа |

σ изг | - предел прочности при изгибе, МПа | |

| δ 5 ,δ 4 ,δ 10 | - относительное удлинение после разрыва, % |

σ -1 | - предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σ сж0,05 и σ сж | - предел текучести при сжатии, МПа |

J -1 | - предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | - относительный сдвиг, % |

n | - количество циклов нагружения | |

| s в | - предел кратковременной прочности, МПа | R и ρ | - удельное электросопротивление, Ом·м | |

| ψ | - относительное сужение, % |

E | - модуль упругости нормальный, ГПа | |

| KCU и KCV | - ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см 2 | T | - температура, при которой получены свойства, Град | |

| s T | - предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | - коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | - твердость по Бринеллю |

C | - удельная теплоемкость материала (диапазон 20 o - T), [Дж/(кг·град)] | |

| HV

|

- твердость по Виккерсу | p n и r | - плотность кг/м 3 | |

| HRC э

|

- твердость по Роквеллу, шкала С |

а | - коэффициент температурного (линейного) расширения (диапазон 20 o - T), 1/°С | |

| HRB | - твердость по Роквеллу, шкала В |

σ t Т | - предел длительной прочности, МПа | |

| HSD

|

- твердость по Шору | G | - модуль упругости при сдвиге кручением, ГПа | |